Land Cruiser Prado GRJ150 TRJ150 TRJ155 KDJ150 TRJ155 LJ150 - МЕХАНИЧЕСКАЯ ЧАСТЬ ДВИГАТЕЛЯ 1KD-FTV

ОЧИСТИТЕ ГОЛОВКУ БЛОКА ЦИЛИНДРОВ В СБОРЕ

ПРОВЕРЬТЕ ГОЛОВКУ БЛОКА ЦИЛИНДРОВ В СБОРЕ

ОЧИСТИТЕ ВПУСКНОЙ КЛАПАН

ПРОВЕРЬТЕ ВПУСКНОЙ КЛАПАН

ОЧИСТИТЕ ВЫПУСКНОЙ КЛАПАН

ПРОВЕРЬТЕ ВЫПУСКНОЙ КЛАПАН

ПРОВЕРЬТЕ ВНУТРЕННЮЮ ПРУЖИНУ СЖАТИЯ

ПРОВЕРЬТЕ НАПРАВЛЯЮЩУЮ ВТУЛКУ ВПУСКНОГО КЛАПАНА

ПРОВЕРЬТЕ НАПРАВЛЯЮЩУЮ ВТУЛКУ ВЫПУСКНОГО КЛАПАНА

ПРОВЕРЬТЕ СЕДЛО ВПУСКНОГО КЛАПАНА

ПРОВЕРЬТЕ СЕДЛО ВЫПУСКНОГО КЛАПАНА

ПРОВЕРЬТЕ МАСЛЯНЫЙ ЗАЗОР РАСПРЕДВАЛА

ПРОВЕРЬТЕ ОСЕВОЙ ЗАЗОР РАСПРЕДВАЛА

ГОЛОВКА БЛОКА ЦИЛИНДРОВ - ПРОВЕРКА

| 1. ОЧИСТИТЕ ГОЛОВКУ БЛОКА ЦИЛИНДРОВ В СБОРЕ |

С помощью скребка для прокладок удалите остатки материала прокладки с поверхности головки блока цилиндров, которая соприкасается с блоком цилиндров.

- ПРИМЕЧАНИЕ:

- Соблюдайте осторожность, чтобы не повредить поверхность головки блока цилиндров.

Мягкой кистью и растворителем тщательно очистите головку блока цилиндров.

С помощью специальной кисти растворителем очистите все направляющие втулки клапанов.

| 2. ПРОВЕРЬТЕ ГОЛОВКУ БЛОКА ЦИЛИНДРОВ В СБОРЕ |

Проверьте коробление головки блока цилиндров.

С помощью прецизионной поверочной линейки и комплекта плоских щупов измерьте величину коробления поверхностей головки блока цилиндров, которые соприкасаются с блоком цилиндров и коллекторами.

- Максимально допустимая величина коробления:

- 0,15 мм (0,00591 дюйма)

| *A | Сторона блока цилиндров |

| *B | Сторона впускного коллектора |

| *C | Сторона выпускного коллектора |

Если коробление превышает максимально допустимую величину, замените головку блока цилиндров в сборе.

Проверьте головку блока цилиндров на отсутствие трещин.

Методом цветной дефектоскопии проверьте камеру сгорания, впускные каналы, выпускные каналы и поверхность блока цилиндров на отсутствие трещин.

При наличии трещин замените головку блока цилиндров в сборе.

| 3. ОЧИСТИТЕ ВПУСКНОЙ КЛАПАН |

Удалите с тарелки клапана нагар скребком для удаления остатков прокладок.

Тщательно очистите клапан металлической щеткой.

| 4. ПРОВЕРЬТЕ ВПУСКНОЙ КЛАПАН |

Микрометром измерьте диаметр штока клапана.

- Номинальный диаметр штока клапана:

- 5,970 - 5,985 мм (0,235 - 0,236 дюйма)

Если диаметр не соответствует указанному, замените впускной клапан.

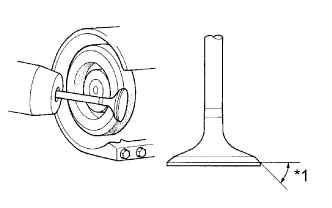

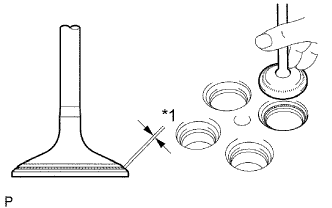

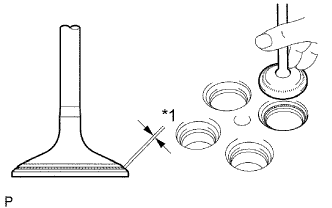

Проверьте угол наклона рабочей фаски на тарелке клапана.

Отшлифуйте клапан, чтобы удалить раковины и нагар.

Убедитесь, что рабочая фаска на тарелке клапана имеет правильный угол наклона.

- Номинальный угол наклона рабочей фаски тарелки клапана:

- 44,5°

| *1 | Угол наклона фаски тарелки клапана |

Если результат не соответствует заданному, замените клапан.

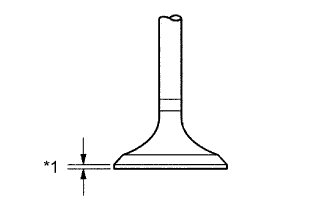

Проверьте предельно допустимую толщину кромки тарелки клапана.

- Номинальная толщина кромки:

- 1,1 мм (0,0433 дюйма)

- Минимальное расстояние от рабочей фаски до края тарелки клапана:

- 0,8 мм (0,0315 дюйма)

| *1 | Предельно допустимая толщина: |

Если расстояние от рабочей фаски до края тарелки клапана меньше минимально допустимой величины, замените впускной клапан.

Проверьте общую длину клапана.

- Номинальная общая длина:

- 105,15 - 105,75 мм (4,14 - 4,16 дюйма)

- Минимально допустимая общая длина:

- 104,65 мм (4,12 дюйма)

Если общая длина меньше минимально допустимой величины, замените впускной клапан.

Проверьте степень износа торца штока клапана.

Если торец штока клапана изношен, восстановите его форму шлифовкой или замените впускной клапан.

- ПРИМЕЧАНИЕ:

- При шлифовке не допускайте, чтобы общая длина клапана стала меньше минимально допустимой.

| 5. ОЧИСТИТЕ ВЫПУСКНОЙ КЛАПАН |

Удалите с тарелки клапана нагар скребком для удаления остатков прокладок.

Тщательно очистите выпускной клапан металлической щеткой.

| 6. ПРОВЕРЬТЕ ВЫПУСКНОЙ КЛАПАН |

Микрометром измерьте диаметр штока клапана.

- Номинальный диаметр штока клапана:

- 5,960 - 5,975 мм (0,2346 - 0,2352 дюйма)

Если диаметр не соответствует требованиям, замените клапан.

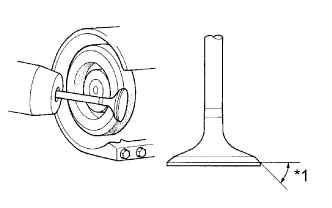

Проверьте угол наклона рабочей фаски на тарелке клапана.

Отшлифуйте клапан, чтобы удалить раковины и нагар.

Убедитесь, что рабочая фаска на тарелке клапана имеет правильный угол наклона.

- Номинальный угол наклона рабочей фаски тарелки клапана:

- 44,5°

| *1 | Угол наклона фаски тарелки клапана |

Если результат не соответствует заданному, замените выпускной клапан.

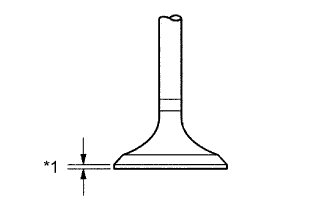

Проверьте предельно допустимую толщину кромки тарелки клапана.

- Номинальная толщина кромки:

- 1,2 мм (0,0472 дюйма)

- Минимальное расстояние от рабочей фаски до края тарелки клапана:

- 0,7 мм (0,0276 дюйма)

| *1 | Предельно допустимая толщина: |

Если толщина кромки меньше минимально допустимой величины, замените клапан.

Проверьте общую длину клапана.

- Номинальная общая длина:

- 105,02 - 105,62 мм (4,13 - 4,16 дюйма)

- Минимально допустимая общая длина:

- 104,52 мм (4,11 дюйма)

Если общая длина клапана меньше минимально допустимой величины, замените выпускной клапан.

Проверьте степень износа торца штока клапана.

Если торец штока клапана изношен, восстановите его форму шлифовкой или замените выпускной клапан.

- ПРИМЕЧАНИЕ:

- При шлифовке не допускайте, чтобы общая длина клапана стала меньше минимально допустимой.

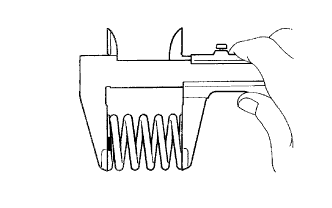

| 7. ПРОВЕРЬТЕ ВНУТРЕННЮЮ ПРУЖИНУ СЖАТИЯ |

Стальным угольником измерьте отклонение пружины.

- Максимально допустимое отклонение:

- 2,0 мм (0,0787 дюйма)

| *1 | Отклонение |

Если отклонение превышает максимально допустимую величину, замените внутреннюю пружину сжатия.

С помощью штангенциркуля замерьте длину пружины в свободном состоянии.

- Номинальная длина в свободном состоянии:

Параметр / Устройство Заданные условия Для моделей с DPF 48,4 мм (1,91 дюйма) Для моделей без DPF 46,5 мм (1,83 дюйма)

Если длина в свободном состоянии не соответствует номинальной, внутреннюю пружину сжатия следует заменить.

На специальном стенде измерьте усилие сжатия клапанной пружины при номинальной длине после ее установки.

- Номинальное натяжение (при 33,1 мм (1,303 дюйма)):

Параметр / Устройство Заданные условия Для моделей с DPF 175 - 193 Н (17,9 - 19,6 кгс, 39,4 - 43,3 фунт-силы) Для моделей без DPF 150 - 165 Н (15,3 - 16,9 кгс, 33,7 - 37,0 фунт-силы)

Если натяжение не соответствует указанному значению, замените внутреннюю пружину сжатия.

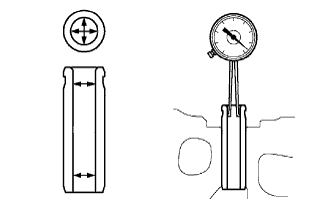

| 8. ПРОВЕРЬТЕ НАПРАВЛЯЮЩУЮ ВТУЛКУ ВПУСКНОГО КЛАПАНА |

Нутромером измерьте внутренний диаметр направляющей втулки клапана.

- Номинальный внутренний диаметр направляющей втулки клапана:

- 6,01 - 6,03 мм (0,2366 - 0,2374 дюйма)

Вычтите измеренный диаметр штока клапана (см процедуры проверки впускных клапанов выше) из измеренного внутреннего диаметра направляющей втулки клапана.

- Номинальный масляный зазор:

- 0,025–0,060 мм (0,000984–0,00236 дюйма)

- Максимальный допустимый масляный зазор:

- 0,08 мм (0,00315 дюйма)

Если масляный зазор превышает максимально допустимую величину, замените впускной клапан и направляющую втулку впускного клапана.

| 9. ПРОВЕРЬТЕ НАПРАВЛЯЮЩУЮ ВТУЛКУ ВЫПУСКНОГО КЛАПАНА |

Нутромером измерьте внутренний диаметр направляющей втулки клапана.

- Номинальный внутренний диаметр направляющей втулки клапана:

- 6,01 - 6,03 мм (0,2366 - 0,2374 дюйма)

Вычтите измеренный диаметр штока клапана (см процедуры проверки выпускных клапанов выше) из измеренного внутреннего диаметра направляющей втулки клапана.

- Номинальный масляный зазор:

- 0,035-0,070 мм (0,00138-0,00276 дюйма)

- Максимально допустимый масляный зазор:

- 0,10 мм (0,00394 дюйма)

Если масляный зазор превышает максимально допустимую величину, замените клапан и направляющую втулку.

| 10. ПРОВЕРЬТЕ СЕДЛО ВПУСКНОГО КЛАПАНА |

Твердосплавной фрезой с углом заточки 45° обработайте поверхности седел клапанов. Снимать слой металла следует не больше, чем требуется для очистки седел клапанов.

| *1 | Твердосплавная фреза (45°) |

Нанесите тонкий слой берлинской лазури на торец клапана.

Слегка вдавите клапан в седло клапана.

- ПРИМЕЧАНИЕ:

- Не вращайте клапан, прижимая его к седлу.

Проверьте торец клапана и седло клапана.

Убедитесь в том, что контактные поверхности седла и торца клапана соприкасаются в своих средних частях, а ширина зоны контакта составляет 1,2-1,6 мм (0,0472-0,0630 дюйма).

| *1 | Ширина |

Если контактные поверхности не соответствуют требованиям, повторно обработайте поверхность седла впускного клапана. При необходимости замените впускной клапан.

Убедитесь в том, что поверхности контакта седла клапана с торцем клапана равномерно распределены по всему седлу клапана.

Если контактные поверхности не соответствуют требованиям, повторно обработайте поверхность седла впускного клапана. При необходимости замените впускной клапан.

| 11. ПРОВЕРЬТЕ СЕДЛО ВЫПУСКНОГО КЛАПАНА |

Твердосплавной фрезой с углом заточки 45° обработайте поверхности седел клапанов. Снимать слой металла следует не больше, чем требуется для очистки седел клапанов.

| *1 | Твердосплавная фреза (45°) |

Нанесите тонкий слой берлинской лазури на торец клапана.

Слегка вдавите клапан в седло клапана.

- ПРИМЕЧАНИЕ:

- Не вращайте клапан, прижимая его к седлу.

Проверьте торец клапана и седло клапана.

Убедитесь в том, что контактные поверхности седла и торца клапана соприкасаются в своих средних частях, а ширина зоны контакта составляет 1,6-2,0 мм (0,0630-0,0787 дюйма).

| *1 | Ширина |

Если контактные поверхности не соответствуют требованиям, повторно обработайте поверхность седла выпускного клапана. При необходимости замените выпускной клапан.

Убедитесь, что поверхности контакта седла клапана с торцом клапана равномерно распределены по всему седлу клапана.

Если контактные поверхности не соответствуют требованиям, повторно обработайте поверхность седла выпускного клапана. При необходимости замените выпускной клапан.

| 12. ПРОВЕРЬТЕ МАСЛЯНЫЙ ЗАЗОР РАСПРЕДВАЛА |

Очистите крышки подшипников и шейки.

Проверьте, нет ли следов растрескивания или зарубок на подшипниках.

Если подшипники повреждены, замените крышки подшипников и головку блока цилиндров в сборе.

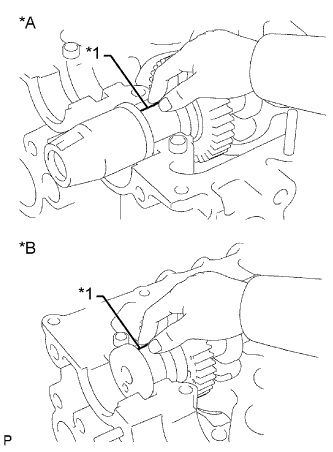

Установите распредвал в головку блока цилиндров.

Положите полоски сминаемого пластичного калибра Plastigage на все шейки распредвала.

| *A | Со стороны впуска |

| *B | Со стороны выпуска |

| *1 | Сминаемый пластичный калибр Plastigage |

Установите крышки подшипников.

- ПРИМЕЧАНИЕ:

- Не поворачивайте распредвал.

Снимите крышки подшипников.

Измерьте ширину сминаемого пластичного калибра Plastigage в самой широкой точке.

- Номинальный масляный зазор:

- 0,025–0,062 мм (0,000984–0,00244 дюйма)

- Максимальный допустимый масляный зазор:

- 0,1 мм (0,00394 дюйма)

| *A | Со стороны впуска |

| *B | Со стороны выпуска |

| *1 | Сминаемый пластичный калибр Plastigage |

Если масляный зазор превышает максимально допустимую величину, замените распредвал. При необходимости замените крышки подшипников и головку блока цилиндров в сборе.

Полностью удалите сминаемый пластичный калибр (Plastigage).

Снимите распредвал.

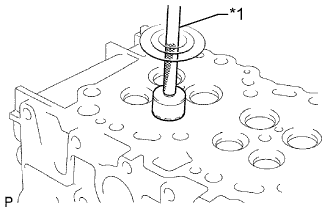

| 13. ПРОВЕРЬТЕ ОСЕВОЙ ЗАЗОР РАСПРЕДВАЛА |

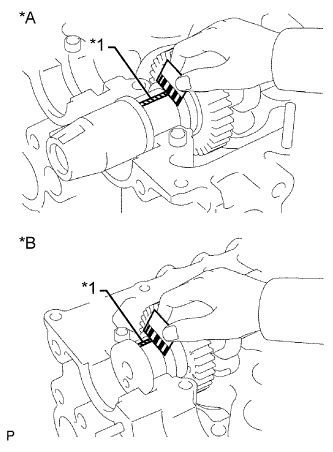

Установите распредвал.

Смещая распредвал вперед и назад, измерьте осевой зазор с помощью индикатора часового типа.

- Номинальный осевой зазор:

- 0,035 - 0,185 мм (0,00138 - 0,0728 дюйма)

- Максимально допустимый осевой зазор:

- 0,25 мм (0,00984 дюйма)

| *A | Со стороны впуска |

| *B | Со стороны выпуска |

Если осевой зазор превышает максимально допустимую величину, замените распредвал. При необходимости замените крышки подшипников и головку блока цилиндров в сборе.

Снимите распредвал.