ПРОВЕРЬТЕ МЕХАНИЗМ РЕГУЛИРОВКИ ЗАЗОРА В ПРИВОДЕ КЛАПАНА В СБОРЕ

ПРОВЕРЬТЕ ЗУБЧАТОЕ КОЛЕСО РАСПРЕДВАЛА ВЫПУСКНЫХ КЛАПАНОВ В СБОРЕ

ПРОВЕРЬТЕ УСТАНОВОЧНЫЙ БОЛТ КРЫШКИ ПОДШИПНИКА КОЛЕНЧАТОГО ВАЛА

Блок Двигателя -- Проверка |

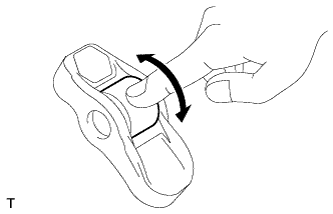

| 1. ПРОВЕРЬТЕ РЫЧАГ ПРИВОДА КЛАПАНА № 1 В СБОРЕ |

Проверните ролик рукой и проверьте, чтобы он вращался плавно.

- УКАЗАНИЕ:

- Если ролик не вращается плавно, замените рычаг привода клапана в сборе.

|

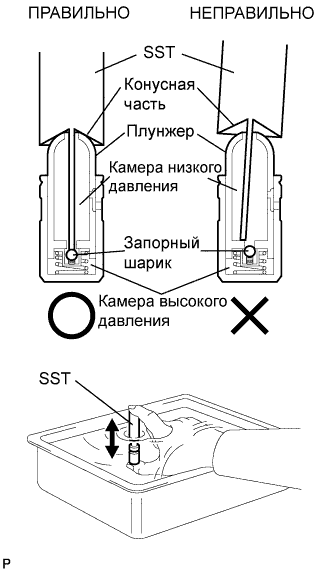

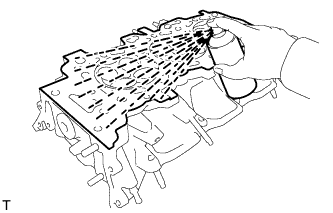

| 2. ПРОВЕРЬТЕ МЕХАНИЗМ РЕГУЛИРОВКИ ЗАЗОРА В ПРИВОДЕ КЛАПАНА В СБОРЕ |

- ПРИМЕЧАНИЕ:

- Не допускайте попадания в механизм регулировки грязи и посторонних частиц.

- Используйте только чистое моторное масло.

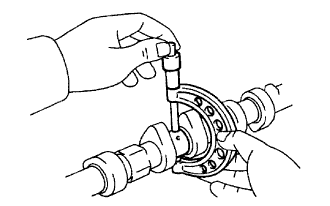

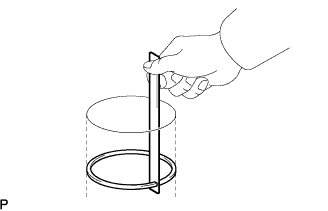

Поместите механизм регулировки зазора в емкость, наполненную моторным маслом.

|

Вставьте наконечник SST в плунжер механизма регулировки зазора и отожмите вниз запорный шарик, расположенный внутри плунжера.

- Специальный инструмент (SST):

- 09276-75010

Прижмите SST к механизму регулировки зазора так, чтобы переместить плунжер вверх-вниз 5-6 раз.

Проверьте ход плунжера и выпустите воздух.

- OK:

- Плунжер перемещается вверх и вниз.

- ПРИМЕЧАНИЕ:

- Выпуская воздух под высоким давлением из камеры сжатия, убедитесь, чтобы наконечник SST действительно прижимал запорный шарик, как показано на рисунке. Если запорный шарик не прижать, не будет стравливаться воздух.

После выпуска воздуха извлеките SST. Затем попробуйте быстро и с усилием нажать на плунжер пальцем.

- OK:

- Плунжер перемещается с трудом.

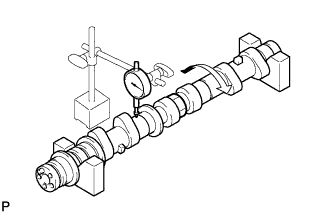

| 3. ПРОВЕРЬТЕ РАСПРЕДВАЛ |

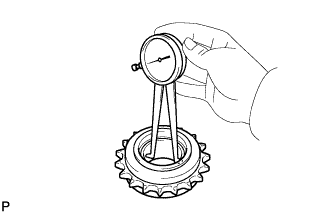

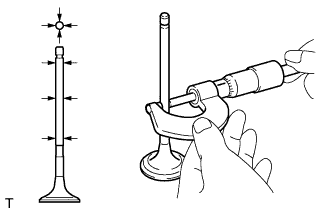

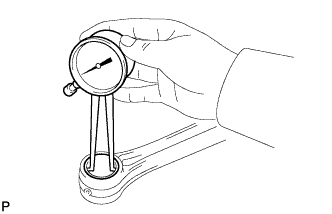

Проверьте биение распредвала.

Поместите распредвал на V-образные призмы.

С помощью индикатора часового типа измерьте радиальное биение на центральной шейке.

- Максимальное радиальное биение:

- 0,04 мм (0,0016 дюйма)

- УКАЗАНИЕ:

- После замены распредвала проверьте масляный зазор.

С помощью микрометра измерьте высоту выступа кулачка.

- Номинальная высота кулачка:

Параметр / Устройство Заданные условия Впуск 44,318-44,418 мм (1,7448-1,7487 дюйма) Выпуск 44,341-44,441 мм (1,7457-1,7496 дюйма)

- Максимальная допустимая высота кулачка:

Параметр / Устройство Заданные условия Впуск 44,1668 мм (1,7389 дюйма) Выпуск 44,191 мм (1,7398 дюйма)

|

С помощью микрометра измерьте диаметр шейки.

- Номинальный диаметр шейки:

Параметр / Устройство Заданные условия Шейка № 1 35,946-35,960 мм (1,4152-1,4157 дюйма) Остальные шейки 25,959-25,975 мм (1,0220-1,0226 дюйма)

|

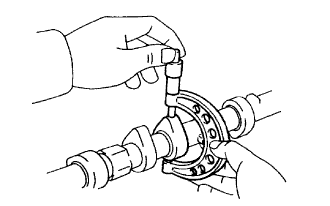

| 4. ПРОВЕРЬТЕ ЗУБЧАТОЕ КОЛЕСО РАСПРЕДВАЛА В СБОРЕ |

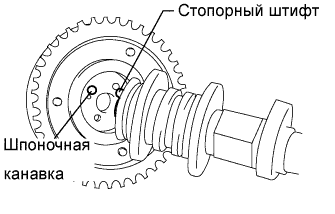

Зажмите распредвал в тисках.

- ПРИМЕЧАНИЕ:

- Следует соблюдать осторожность, чтобы не повредить распредвал при зажатии в тисках.

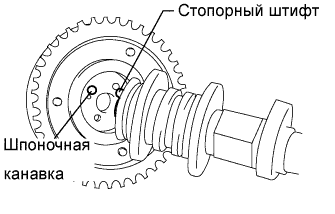

Поместите зубчатое колесо распредвала на распредвал, совместив шпоночную канавку и стопорный штифт.

|

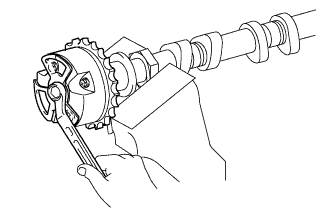

Слегка прижмите зубчатое колесо к распредвалу и вращайте колесо. Продвиньте колесо дальше, чтобы штифт вошел в канавку.

- ПРИМЕЧАНИЕ:

- Будьте осторожны, не поворачивайте зубчатое колесо распредвала в сторону угла запаздывания (вправо).

Убедитесь в отсутствии зазора между кромкой зубчатого колеса и распредвалом.

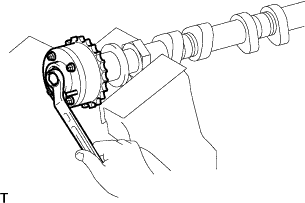

Затяните фланцевый болт, зафиксировав на месте зубчатое колесо распредвала.

- Момент затяжки:

- 100 Н*м{1020 кгс*см, 74 фунт-сила-футов}

|

Проверьте замок зубчатого колеса распредвала.

Зажмите распредвал в тисках и убедитесь, что зубчатое колесо распредвала зафиксировано.

- ПРИМЕЧАНИЕ:

- Соблюдайте осторожность, чтобы не повредить распредвал.

Извлеките стопорный штифт.

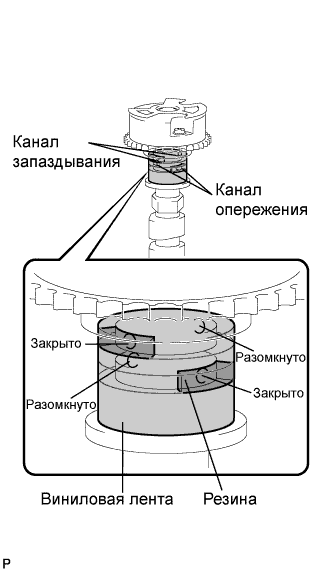

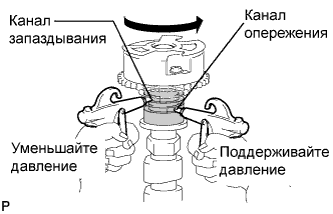

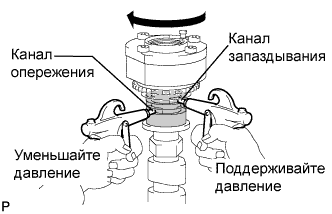

Закройте 4 масляных канала на шейке распредвала виниловой лентой, как показано на рисунке.

- УКАЗАНИЕ:

- В проточках распредвала со стороны угла опережения имеются 2 масляных канала. Закупорьте один из каналов куском резины.

Прорвите ленту на канале со стороны опережения и канале со стороны запаздывания с противоположной стороны отверстия канала со стороны опережения, как показано на рисунке.

Подайте воздух под давлением примерно 200 кПа (2,0 кгс/см2, 28 фунтов-сила на кв. дюйм) в два открытых канала.

- ПРЕДОСТЕРЕЖЕНИЕ:

- Перед тем, как подать давление, закройте каналы куском ткани, чтобы предотвратить разбрызгивание масла.

Проверьте, чтобы зубчатое колесо распредвала вращалось в направлении угла опережения при снижении давления воздуха со стороны проточки запаздывания.

- УКАЗАНИЕ:

- При выполнении этой операции стопорный штифт освобождается для достижения положения наибольшего запаздывания.

Когда зубчатое колесо распредвала займет положение, соответствующее максимальному углу опережения, уменьшите давление воздуха в канале со стороны проточки запаздывания, а затем – в канале со стороны проточки опережения, именно в этом порядке.

- ПРИМЕЧАНИЕ:

- Не прекращайте подачу воздуха начиная с канала со стороны проточки опережения. Иначе зубчатое колесо может резко сместиться в направлении запаздывания и сломать стопорный штифт.

Проверьте плавность вращения.

Два-три раза поверните зубчатое колесо распредвала в пределах его диапазона поворота (21°), но не доводите его до положения, соответствующего максимальному углу запаздывания. Убедитесь, что зубчатое колесо вращается свободно.

- ПРИМЕЧАНИЕ:

- Не используйте сжатый воздух для проверки плавности вращения.

Проверьте фиксацию в положении наибольшего запаздывания.

Убедитесь, что зубчатое колесо распредвала фиксируется в положении наибольшего запаздывания.

Выверните болт фланца и снимите зубчатое колесо распредвала.

- ПРИМЕЧАНИЕ:

- Не выворачивайте 3 оставшихся болта.

- Если зубчатое колесо предполагается использовать снова, перед его установкой необходимо освободить штифтовый замок.

|

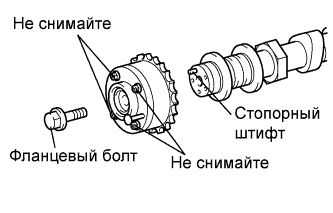

| 5. ПРОВЕРЬТЕ ЗУБЧАТОЕ КОЛЕСО РАСПРЕДВАЛА ВЫПУСКНЫХ КЛАПАНОВ В СБОРЕ |

Зажмите распредвал в тисках.

- ПРИМЕЧАНИЕ:

- Следует соблюдать осторожность, чтобы не повредить распредвал при зажатии в тисках.

Поместите зубчатое колесо распредвала выпускных клапанов на распредвал, совместив шпоночную канавку и стопорный штифт.

|

Слегка прижмите зубчатое колесо к распредвалу и вращайте колесо. Продвиньте колесо дальше, чтобы штифт вошел в канавку.

- ПРИМЕЧАНИЕ:

- Будьте осторожны, не поворачивайте зубчатое колесо распредвала выпускных клапанов в сторону угла запаздывания (вправо).

Убедитесь в отсутствии зазора между кромкой зубчатого колеса и распредвалом.

Затяните фланцевый болт, зафиксировав на месте зубчатое колесо распредвала.

- Момент затяжки:

- 100 Н*м{1020 кгс*см, 74 фунт-сила-футов}

|

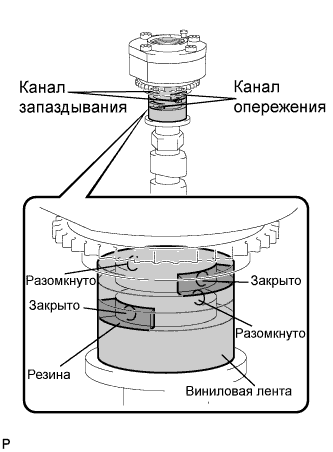

Проверьте фиксацию зубчатого колеса распредвала выпускных клапанов.

Убедитесь, что зубчатое колесо распредвала выпускных клапанов зафиксировано.

Извлеките стопорный штифт.

Закройте 4 масляных канала на шейке распредвала виниловой лентой, как показано на рисунке.

- УКАЗАНИЕ:

- В проточке имеется 4 масляных канала. Закройте 2 канала резиновыми пробками.

Проколите ленту со стороны канала опережения. Проколите ленту со стороны канала запаздывания, с противоположной стороны канала опережения, как показано на рисунке.

Подайте воздух под давлением примерно 200 кПа (2,0 кгс/см2, 28 фунтов-сила на кв. дюйм) в два открытых канала (со стороны канала опережения и со стороны канала запаздывания).

- ПРЕДОСТЕРЕЖЕНИЕ:

- Перед тем, как подать давление, закройте каналы куском ткани, чтобы предотвратить разбрызгивание масла.

Проверьте, чтобы зубчатое колесо распредвала вращалось в направлении угла запаздывания при снижении давления воздуха в канале со стороны опережения.

- УКАЗАНИЕ:

- Если извлечь стопорный штифт, зубчатое колесо распредвала выпускных клапанов поворачивается в направлении запаздывания.

Когда зубчатое колесо распредвала выпускных клапанов займет положение, соответствующее максимальному запаздыванию, уменьшите давление воздуха в канале со стороны проточки опережения, а затем – в канале со стороны проточки запаздывания.

- ПРИМЕЧАНИЕ:

- Сначала прекратите подачу воздуха в канал со стороны проточки опережения. Если сначала прекратить подачу сжатого воздуха в канал со стороны проточки запаздывания, зубчатое колесо распредвала выпускных клапанов может резко повернуться в сторону опережения, что может привести к поломке стопорного штифта или других деталей.

Проверьте плавность вращения.

Два-три раза поверните зубчатое колесо распредвала выпускных клапанов в пределах его диапазона поворота (18,5°), но не доводите его до положения, соответствующего максимальному углу опережения. Убедитесь, что зубчатое колесо вращается свободно.

- ПРИМЕЧАНИЕ:

- Если прекратить подачу сжатого воздуха сначала в канал со стороны проточки опережения, а затем – в канал со стороны проточки запаздывания, зубчатое колесо под действием вспомогательной пружины автоматически возвращается в положение наибольшего опережения и фиксируется. Перед проверкой плавности вращения постепенно сбросьте давление воздуха со стороны проточки запаздывания.

Проверьте фиксацию в положении наибольшего опережения.

Убедитесь, что зубчатое колесо распредвала выпускных клапанов зафиксировано в положении наибольшего опережения.

Выверните болт фланца и снимите зубчатое колесо распредвала выпускных клапанов.

- ПРИМЕЧАНИЕ:

- Не выворачивайте 3 оставшихся болта.

- Если зубчатое колесо предполагается использовать снова, перед его установкой необходимо освободить штифтовый замок.

|

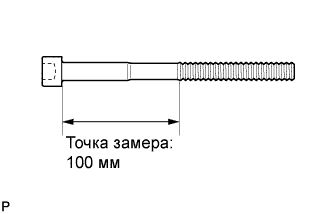

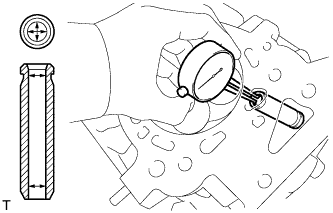

| 6. ПРОВЕРЬТЕ БОЛТ КРЕПЛЕНИЯ ГОЛОВКИ БЛОКА ЦИЛИНДРОВ |

С помощью штангенциркуля измерьте минимальный диаметр удлиненного резьбового элемента в точке измерения.

- Номинальный наружный диаметр:

- 10,85-11,00 мм (0,4272-0,4331 дюйма)

- Минимально допустимый наружный диаметр:

- 10,70 мм (0,4213 дюйма)

- Точка замера:

- 100 мм (3,94 дюйма)

- УКАЗАНИЕ:

- Если при осмотре не удалось найти чрезмерно тонкие участки, проверьте центральную часть болта (см. рисунок) и найдите место с наименьшим диаметром.

- Если диаметр меньше минимально допустимого, замените болт головки блока цилиндров.

|

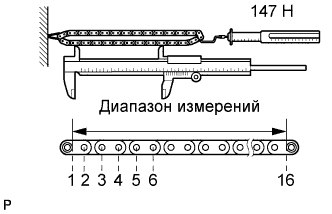

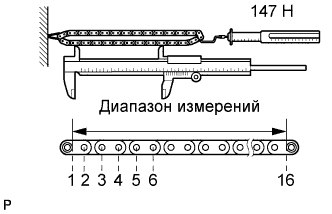

| 7. ПРОВЕРЬТЕ ЦЕПЬ В СБОРЕ |

Пружинным динамометром потяните за цепь с усилием 147 Н (15 кгс, 33 фунта-сила), как показано на рисунке.

|

С помощью штангенциркуля измерьте длину 16 звеньев.

- Максимально допустимое удлинение цепи:

- 136,9 мм (5,389 дюйма)

- ПРИМЕЧАНИЕ:

- Выполните измерения в 3 произвольно выбранных местах. Для проверки используйте среднее значение по 3 измерениям.

| 8. ПРОВЕРЬТЕ ЦЕПЬ № 2 В СБОРЕ |

Потяните за цепь с усилием 147 Н (15 кгс, 33 фунт-силы), как показано на рисунке.

|

С помощью штангенциркуля измерьте длину 16 звеньев.

- Максимально допустимое удлинение цепи:

- 137,6 мм (5,417 дюйма)

- ПРИМЕЧАНИЕ:

- Выполните измерения в 3 произвольно выбранных местах. Для проверки используйте среднее значение по 3 измерениям.

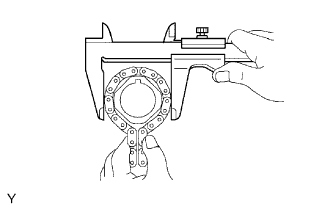

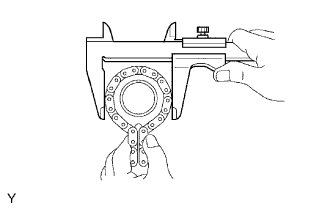

| 9. ПРОВЕРЬТЕ ЗУБЧАТОЕ КОЛЕСО ИЛИ ЗВЕЗДОЧКУ КОЛЕНЧАТОГО ВАЛА |

Оберните цепь вокруг звездочки.

|

Штангенциркулем измерьте диаметр звездочки с цепью.

- Минимально допустимый диаметр звездочки (с цепью):

- 61,4 мм (2,417 дюйма)

| 10. ПРОВЕРЬТЕ ПРОМЕЖУТОЧНУЮ ЦЕПНУЮ ШЕСТЕРНЮ В СБОРЕ |

Оберните цепь вокруг звездочки.

|

Штангенциркулем измерьте диаметр звездочки с цепью.

- Минимально допустимый диаметр звездочки (с цепью):

- 61,4 мм (2,417 дюйма)

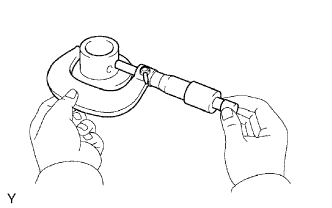

| 11. ПРОВЕРЬТЕ МАСЛЯНЫЙ ЗАЗОР ОСИ ПРОМЕЖУТОЧНОЙ ШЕСТЕРНИ |

Микрометром измерьте диаметр оси промежуточной шестерни.

- Номинальный диаметр вала промежуточной шестерни:

- 22,987-23,000 мм (0,9050-0,9055 дюйма)

|

Микрометром измерьте диаметр отверстия в промежуточной шестерне.

- Номинальный внутренний диаметр вала промежуточной шестерни:

- 23,02–23,03 мм (0,9062–0,9067 дюйма)

|

Вычтите диаметр оси промежуточной шестерни из диаметра отверстия в промежуточной шестерне.

- Номинальный масляный зазор:

- 0,02–0,043 мм (0,0001–0,0017 дюйма)

- Максимально допустимый масляный зазор:

- 0,093 мм (0,0037 дюйма)

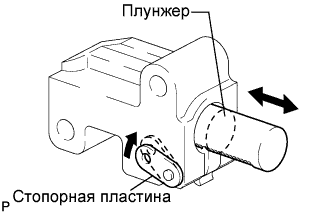

| 12. ПРОВЕРЬТЕ НАТЯЖИТЕЛЬ ЦЕПИ № 1 В СБОРЕ |

Отведите стопорную пластину вверх, чтобы освободить фиксатор. Нажмите на плунжер и проверьте, чтобы он перемещался плавно.

При необходимости замените натяжитель цепи.

|

| 13. ПРОВЕРЬТЕ НАТЯЖИТЕЛЬ ЦЕПИ № 2 В СБОРЕ |

Убедитесь в плавности хода плунжера.

|

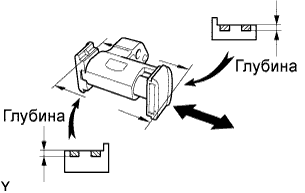

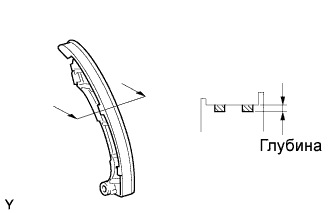

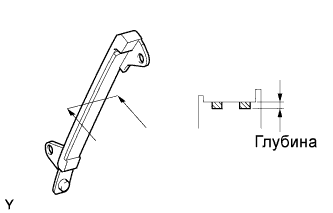

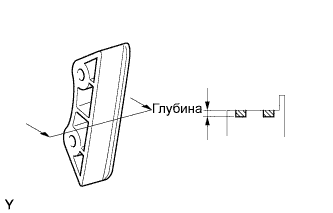

Измерьте глубину износа натяжителя цепи.

- Максимальная глубина:

- 0,9 мм (0,035 дюйма)

| 14. ПРОВЕРЬТЕ НАТЯЖИТЕЛЬ ЦЕПИ № 3 В СБОРЕ |

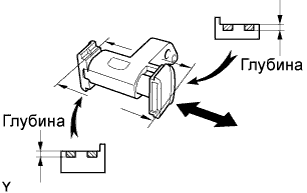

Убедитесь в плавности хода плунжера.

|

Измерьте глубину износа натяжителя цепи.

- Максимальная глубина:

- 0,9 мм (0,035 дюйма)

| 15. ПРОВЕРЬТЕ БАШМАК НАТЯЖИТЕЛЯ ЦЕПИ |

Измерьте глубину износа башмака натяжителя цепи.

- Максимальная глубина:

- 1,0 мм (0,039 дюйма)

|

| 16. ПРОВЕРЬТЕ УСПОКОИТЕЛЬ ЦЕПИ № 1 |

Измерьте глубину износа успокоителя цепи.

- Максимальная глубина:

- 1,0 мм (0,039 дюйма)

|

| 17. ПРОВЕРЬТЕ УСПОКОИТЕЛЬ ЦЕПИ № 2 |

Измерьте глубину износа успокоителя цепи.

- Максимальная глубина:

- 1,0 мм (0,039 дюйма)

|

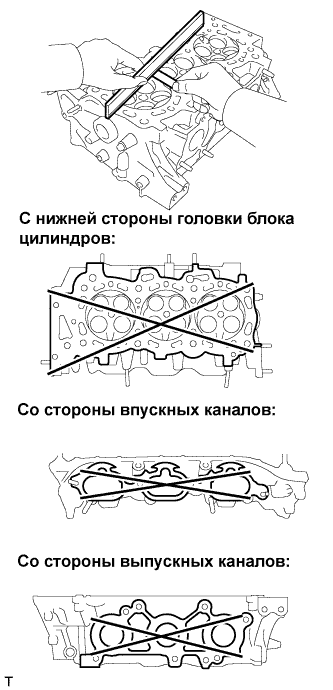

| 18. ПРОВЕРЬТЕ ГОЛОВКУ БЛОКА ЦИЛИНДРОВ В СБОРЕ |

С помощью прецизионной поверочной линейки и щупа измерьте величину коробления плоскостей сопряжения на блоках цилиндров и коллекторах.

- Номинальное коробление:

Параметр / Устройство Заданные условия С нижней стороны головки блока цилиндров 0,05 мм (0,0020 дюйма) Со стороны впускных каналов 0,08 мм (0,0031 дюйма) Со стороны выпускных каналов 0,08 мм (0,0031 дюйма)

- Максимально допустимая величина коробления:

- 0,10 мм (0,0039 дюйма)

|

Методом проникающих красителей проверьте впускные каналы, выпускные каналы и поверхность цилиндров на наличие трещин.

При обнаружении трещин замените головку блока цилиндров.

|

| 19. ПРОВЕРЬТЕ ВПУСКНОЙ КЛАПАН |

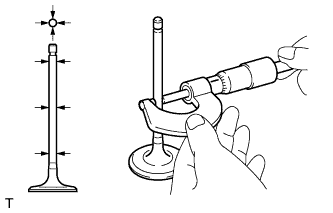

С помощью микрометра измерьте диаметр штока клапана.

- Номинальный диаметр штока клапана:

- 5,470-5,485 мм (0,2154-0,2159 дюйма)

|

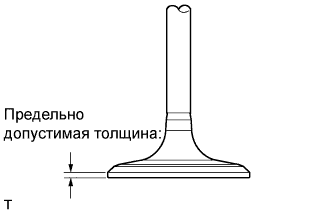

Штангенциркулем измерьте толщину кромки головки клапана.

- Номинальное расстояние от рабочей фаски до края тарелки клапана:

- 1,0 мм (0,0394 дюйма)

- Минимальное расстояние от рабочей фаски до края тарелки клапана:

- 0,50 мм (0,0197 дюйма)

|

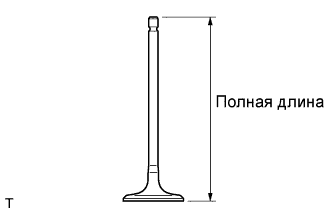

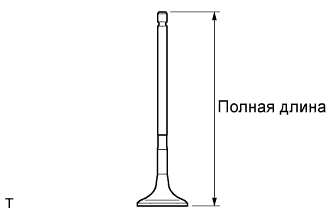

Измерьте общую длину клапана штангенциркулем.

- Номинальная общая длина:

- 105,85 мм (4,1673 дюйма)

- Минимально допустимая общая длина:

- 105,35 мм (4,1476 дюйма)

|

| 20. ПРОВЕРЬТЕ ВЫПУСКНОЙ КЛАПАН |

С помощью микрометра измерьте диаметр штока клапана.

- Номинальный диаметр штока клапана:

- 5,465-5,480 мм (0,2151-0,2157 дюйма)

|

Штангенциркулем измерьте толщину кромки головки клапана.

- Номинальное расстояние от рабочей фаски до края тарелки клапана:

- 1,0 мм (0,0394 дюйма)

- Минимальное расстояние от рабочей фаски до края тарелки клапана:

- 0,50 мм (0,0197 дюйма)

|

Измерьте общую длину клапана штангенциркулем.

- Номинальная общая длина:

- 110,40 мм (4,3464 дюйма)

- Минимально допустимая общая длина:

- 109,90 мм (4,3268 дюйма)

|

| 21. ПРОВЕРЬТЕ СЕДЛО ВПУСКНОГО КЛАПАНА |

Нанесите тонкий слой берлинской лазури на торец клапана.

|

Слегка прижмите конус клапана к седлу клапана.

Проверьте торец клапана и седло клапана в порядке, описанном ниже.

Если берлинская лазурь распределена по всему торцу клапана, клапан концентричен. В противном случае замените клапан.

Если берлинская лазурь распределена по всему седлу клапана, направляющая и седло клапана концентричны. В противном следует необходимо повторно очистить поверхность седла клапана.

Убедитесь в том, что седло клапана сопрягается со средней частью торца клапана, а ширина зоны контакта равна 1,1 – 1,5 мм (0,043 - 0,059 дюйма).

| 22. ПРОВЕРЬТЕ СЕДЛО ВЫПУСКНОГО КЛАПАНА |

Нанесите тонкий слой берлинской лазури на торец клапана.

|

Слегка прижмите конус клапана к седлу клапана.

Проверьте торец клапана и седло клапана в порядке, описанном ниже.

Если берлинская лазурь распределена по всему торцу клапана, клапан концентричен. В противном случае замените клапан.

Если берлинская лазурь распределена по всему седлу клапана, направляющая и седло клапана концентричны. В противном следует необходимо повторно очистить поверхность седла клапана.

Убедитесь в том, что седло сопрягается со средней частью торца клапана, а ширина зоны контакта равна 1,3 – 1,7 мм (0,051 - 0,067 дюйма).

| 23. ПРОВЕРЬТЕ ВНУТРЕННЮЮ ПРУЖИНУ СЖАТИЯ |

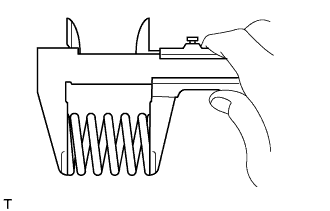

Штангенциркулем измерьте общую длину внутренней компрессионной пружины в свободном состоянии.

- Номинальная длина в свободном состоянии:

- 51,70 мм (2,0354 дюйма)

|

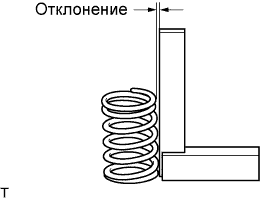

С помощью стального уголка измерьте отклонение от перпендикулярности внутренней пружины сжатия.

- Максимально допустимое отклонение:

- 1,0 мм (0,039 дюйма)

- Максимальный угол (для справки):

- 2°

|

| 24. ПРОВЕРЬТЕ МАСЛЯНЫЙ ЗАЗОР НАПРАВЛЯЮЩЕЙ ВТУЛКИ КЛАПАНА |

С помощью индикатора часового типа для отверстий измерьте внутренний диаметр направляющей втулки.

- Номинальный внутренний диаметр втулки:

- 5,51-5,53 мм (0,2169-0,2177 дюйма)

|

Вычтите измеренное значение диаметра штока клапана из измеренного значения внутреннего диаметра направляющей втулки.

- Номинальный зазор:

Параметр / Устройство Заданные условия Впуск 0,025-0,060 мм (0,0010-0,0024 дюйма) Выпуск 0,030-0,065 мм (0,0012-0,0026 дюйма)

- Максимально допустимый масляный зазор:

Параметр / Устройство Заданные условия Впуск 0,08 мм (0,0031 дюйма) Выпуск 0,10 мм (0,0039 дюйма)

| 25. ПРОВЕРЬТЕ ОСЕВОЙ ЗАЗОР РАСПРЕДВАЛА |

Проверьте ряд 1 цилиндров распредвала.

Установите ряд 1 цилиндров распредвала.

Смещая распредвал вперед и назад, измерьте осевой зазор с помощью индикатора часового типа.

- Номинальный осевой зазор:

- 0,08-0,13 мм (0,0031-0,0051 дюйма)

- Максимально допустимый осевой зазор:

- 0,15 мм (0,006 дюйма)

Проверьте ряд 2 цилиндров распредвала.

Установите ряд 2 цилиндров распредвала.

Смещая распредвал вперед и назад, измерьте осевой зазор с помощью индикатора часового типа.

- Номинальный осевой зазор:

- 0,08-0,13 мм (0,0031-0,0051 дюйма)

- Максимально допустимый осевой зазор:

- 0,15 мм (0,006 дюйма)

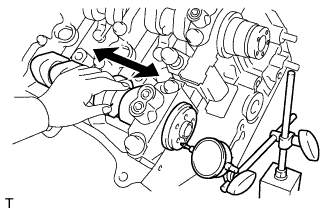

| 26. ПРОВЕРЬТЕ МАСЛЯНЫЙ ЗАЗОР РАСПРЕДВАЛА |

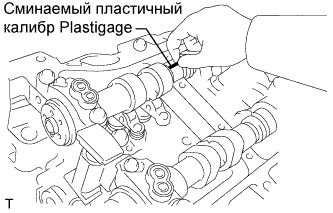

Очистите крышки подшипника, корпус распредвала и шейки распредвала.

|

Установите распредвалы в корпус распредвалов.

Наложите полоску сминаемого пластичного калибра (Plastigage) на каждую из шеек распредвала.

Установите крышки подшипников.

- ПРИМЕЧАНИЕ:

- Не поворачивайте распредвал.

Снимите крышки подшипников.

Измерьте размер сминаемого пластичного калибра в наиболее широком месте.

- Номинальный масляный зазор:

Параметр / Устройство Заданные условия Шейка № 1 0,040-0,079 мм (0,0016-0,0031 дюйма) Остальные шейки 0,025-0,062 мм (0,0010-0,0024 дюйма)

- Максимально допустимый масляный зазор:

Параметр / Устройство Заданные условия Шейка № 1 0,10 мм (0,0039 дюйма) Остальные шейки 0,09 мм (0,0035 дюйма)

|

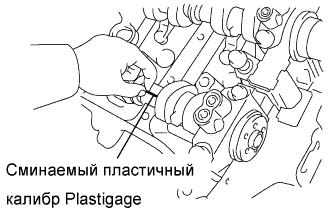

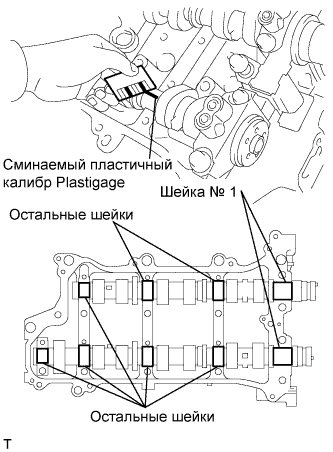

Очистите крышки подшипника, корпус распредвала и шейки распредвала.

Установите распредвалы в корпус распредвалов.

Наложите полоску сминаемого пластичного калибра (Plastigage) на каждую из шеек распредвала.

|

Установите крышки подшипников.

- ПРИМЕЧАНИЕ:

- Не поворачивайте распредвал.

Снимите крышки подшипников.

Измерьте размер сминаемого пластичного калибра в наиболее широком месте.

- Номинальный масляный зазор:

Параметр / Устройство Заданные условия Шейка № 1 0,040-0,079 мм (0,0016-0,0031 дюйма) Остальные шейки 0,025-0,062 мм (0,0010-0,0024 дюйма)

- Максимально допустимый масляный зазор:

Параметр / Устройство Заданные условия Шейка № 1 0,10 мм (0,0039 дюйма) Остальные шейки 0,09 мм (0,0035 дюйма)

|

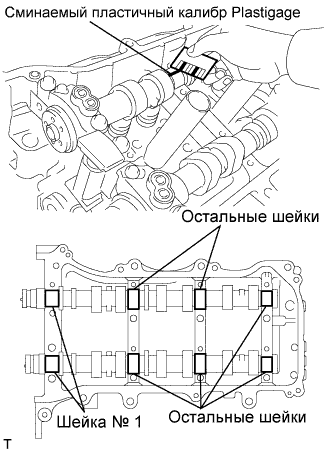

| 27. ПРОВЕРЬТЕ КОРОБЛЕНИЕ БЛОКА ЦИЛИНДРОВ |

С помощью прецизионной поверочной линейки и комплекта плоских щупов измерьте коробление поверхности, контактирующей с прокладкой головки блока цилиндров.

- Максимально допустимая величина коробления:

- 0,07 мм (0,0028 дюйма)

|

Проверьте, нет ли на цилиндре вертикальных царапин.

При наличии глубоких царапин расточите все 6 цилиндров. При необходимости замените блок цилиндров.

|

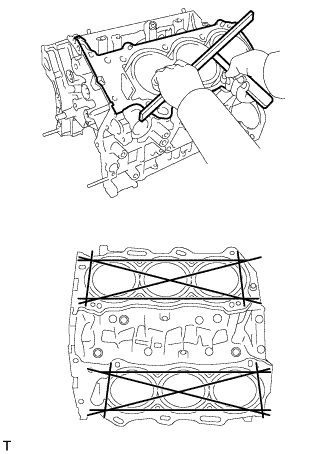

| 28. ПРОВЕРЬТЕ ОТВЕРСТИЕ ПОД ЦИЛИНДР |

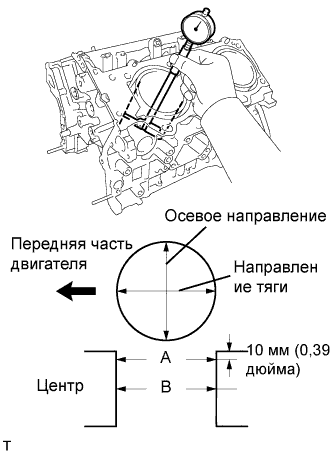

С помощью нутромера измерьте диаметр отверстия под цилиндр на участках А и В в осевом и радиальном направлениях.

- Номинальный диаметр:

- 94000-94,012 мм (3,7008-3,7013 дюйма)

- Максимальный диаметр:

- 94,200 мм (3,7087 дюйма)

|

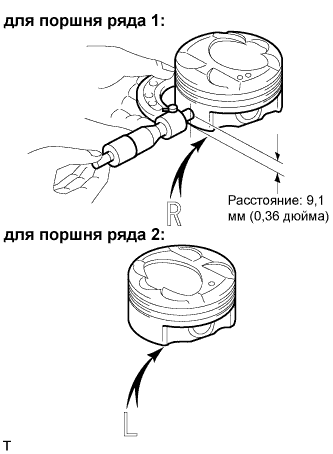

| 29. ПРОВЕРЬТЕ ПОРШЕНЬ С ПАЛЬЦЕМ В СБОРЕ |

Измерьте микрометром диаметр поршня в плоскости, перпендикулярной осевой линии поршня, на заданном расстоянии от его нижнего края.

- Расстояние:

- 9,1 мм (0,36 дюйма)

- Номинальный диаметр:

- 93,960-93,980 мм (3,6992-3,6999 дюйма)

- Максимальный диаметр:

- 93,830 мм (3,6941 дюйма)

|

| 30. ПРОВЕРЬТЕ МАСЛЯНЫЙ ЗАЗОР ПОРШНЯ |

Измерьте диаметр отверстия под цилиндр в направлении тяги.

Вычтите измеренное значение диаметра поршня из измеренного значения диаметра отверстия под цилиндр.

- Номинальный масляный зазор:

- 0,020-0,052 мм (0,0007-0,0020 дюйма)

- Максимально допустимый масляный зазор:

- 0,370 мм (0,0146 дюйма)

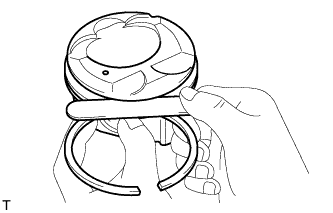

| 31. ПРОВЕРЬТЕ ЗАЗОР КАНАВКИ КОЛЬЦА |

С помощью комплекта плоских щупов измерьте зазор между новым поршневым кольцом и стенкой канавки кольца.

- Номинальный зазор канавки поршневого кольца:

Параметр / Устройство Заданные условия № 1 0,020-0,070 мм (0,0008-0,0028 дюйма) № 2 0,020-0,060 мм (0,0008-0,0024 дюйма) Масляный 0,020-0,070 мм (0,0008-0,0028 дюйма)

|

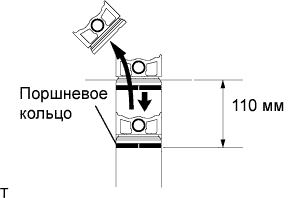

| 32. ПРОВЕРЬТЕ ЗАЗОР РАЗРЕЗА ПОРШНЕВОГО КОЛЬЦА |

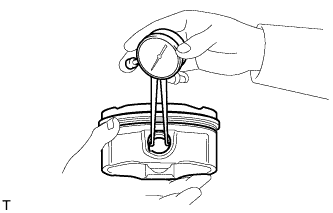

Вставьте поршневое кольцо в цилиндр.

|

С помощью поршня слегка вытолкните поршневое кольцо за нижний предел хода кольца, на расстояние 110 мм (4,33 дюйма) от верхней части блока цилиндров.

С помощью комплекта плоских щупов измерьте зазор разреза.

- Номинальный зазор разреза:

Параметр / Устройство Заданные условия № 1 0,23-0,33 мм (0,0091-0,0130 дюйма) № 2 0,35-0,45 мм (0,01138-0,0177 дюйма) Масляный 0,10-0,40 мм (0,0039-0,0157 дюйма)

- Максимальный зазор разреза:

Параметр / Устройство Заданные условия № 1 0,40 мм (0,0157 дюйма) № 2 0,50 мм (0,0197 дюйма) Масляный 0,45 мм (0,0177 дюйма)

|

| 33. ПРОВЕРЬТЕ МАСЛЯНЫЙ ЗАЗОР ПОРШНЕВОГО ПАЛЬЦА |

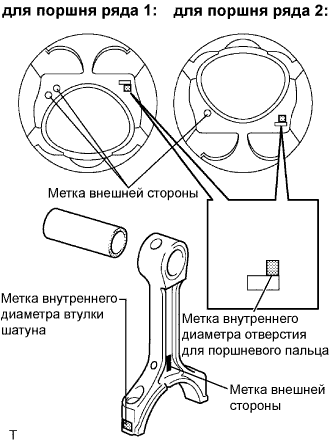

Проверьте все отметки на поршне, поршневом пальце и шатуне.

|

С помощью индикатора часового типа для отверстий измерьте внутренний диаметр отверстия под поршневой палец.

- Номинальный внутренний диаметр отверстия под поршневой палец:

Метка Заданные условия А 21,998-22,001 мм (0,8661-0,8662 дюйма) B 22,001-22,004 мм (0,8662-0,8663 дюйма) C 22,004-22,007 мм (0,8663-0,8664 дюйма)

|

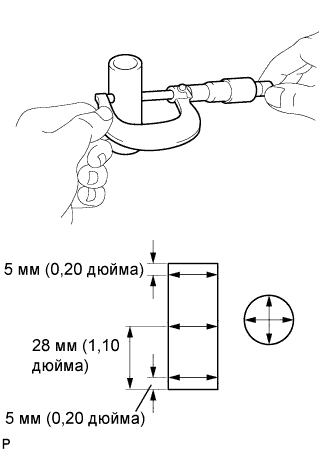

С помощью микрометра измерьте диаметр поршневого пальца.

- Номинальный диаметр поршневого пальца:

Метка Заданные условия А 21,997-22,000 мм (0,8660-0,8661 дюйма) B 22,001-22,003 мм (0,8662-0,8663 дюйма) C 22,003-22,006 мм (0,8663-0,8664 дюйма)

|

Вычтите из измеренного диаметра отверстия под поршневой палец измеренный диаметр поршневого пальца.

- Номинальный масляный зазор:

- -0,002-0,004 мм (-0,00007-0,0001 дюйма)

- Максимально допустимый масляный зазор:

- 0,015 мм (0,0006 дюйма)

- УКАЗАНИЕ:

- Если масляный зазор превышает максимально допустимую величину, замените поршень и комплекте с поршневым пальцем.

С помощью индикатора часового типа для отверстий измерьте внутренний диаметр втулки шатуна.

- Номинальный внутренний диаметр втулки:

Метка Заданные условия А 22,005-22,008 мм (0,8663-0,8665 дюйма) B 22,009-22,011 мм (0,8665-0,8666 дюйма) C 22,012-22,014 мм (0,8666-0,8667 дюйма)

|

Вычтите из измеренного диаметра поршневого пальца измеренный внутренний диаметр втулки.

- Номинальный масляный зазор:

- 0,005-0,011 мм (0,0002-0,0004 дюйма)

- Максимально допустимый масляный зазор:

- 0,03 мм (0,0012 дюйма)

| 34. ПРОВЕРЬТЕ ШАТУН В СБОРЕ |

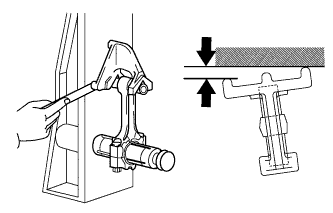

Проверьте центровку шатуна с помощью устройства для проверки кривизны шатуна и комплекта плоских щупов.

Проверьте наличие изгибов.

- Максимально допустимый изгиб:

- 0,05 мм (0,0020 дюйма) на 100 мм (3,94 дюйма)

Проверьте скручивание.

- Максимально допустимое скручивание:

- 0,15 мм (0,0059 дюйма) на 100 мм (3,94 дюйма)

|

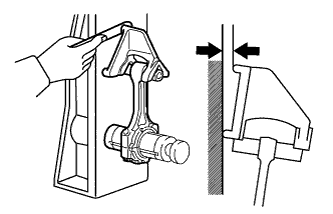

| 35. ПРОВЕРЬТЕ БОЛТ ШАТУНА |

С помощью штангенциркуля измерьте диаметр напряженной части болта.

- Номинальный диаметр:

- 8,5-8,6 мм (0,335-0,339 дюйма)

- Минимально допустимый диаметр:

- 8,3 мм (0,327 дюйма)

|

| 36. ПРОВЕРЬТЕ КОЛЕНЧАТЫЙ ВАЛ |

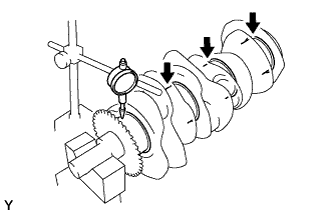

Проверьте радиальное биение.

Установите коленчатый вал на V-образные призмы.

С помощью индикатора часового типа измерьте радиальное биение на центральной шейке.

- Максимальное радиальное биение:

- 0,06 мм (0,0024 дюйма)

|

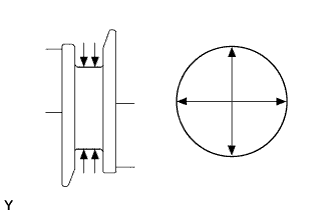

Проверьте коренные шейки.

С помощью микрометра измерьте диаметр каждой коренной шейки.

- Номинальный диаметр шейки:

- 60,988-61,00 мм (2,4011-2,4016 дюйма)

Для каждой коренной шейки проверьте конусность и овальность, как показано на рисунке.

- Максимально допустимая конусность и овальность:

- 0,02 мм (0,0008 дюйма)

|

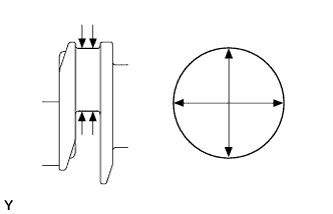

Проверьте штифт коленчатого вала.

С помощью микрометра измерьте диаметр каждой шатунной шейки.

- Номинальный диаметр шатунной шейки:

- 52,992-53,000 мм (2,0863-2,0866 дюйма)

Для каждого штифта коленчатого вала проверьте конусность и овальность, как показано на рисунке.

- Максимально допустимая конусность и овальность:

- 0,02 мм (0,0008 дюйма)

|

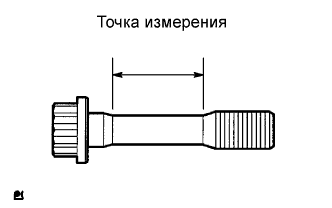

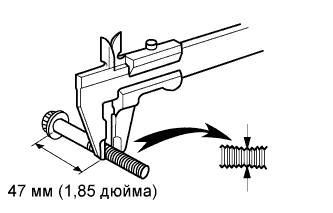

| 37. ПРОВЕРЬТЕ УСТАНОВОЧНЫЙ БОЛТ КРЫШКИ ПОДШИПНИКА КОЛЕНЧАТОГО ВАЛА |

С помощью штангенциркуля измерьте минимальный диаметр сжатого резьбового элемента в точке измерения.

- Номинальный диаметр:

- 10,8-11,0 мм (0,4252-0,4331 дюйма)

- Минимально допустимый диаметр:

- 10,70 мм (0,4213 дюйма)

|