Блок Цилиндров -- Проверка |

| 1. ОЧИСТИТЕ БЛОК ЦИЛИНДРОВ В СБОРЕ |

С помощью скребка для прокладок удалите остатки материала прокладки с верхней поверхности блока цилиндров.

|

Мягкой кистью и растворителем тщательно очистите блок цилиндров.

- ПРИМЕЧАНИЕ:

- Если промывка цилиндра будет осуществляться при высокой температуре, гильза цилиндра выйдет из блока цилиндров. Поэтому промывать блок цилиндров следует при температуре не выше 45°C (113°F).

| 2. ПРОВЕРЬТЕ КОРОБЛЕНИЕ БЛОКА ЦИЛИНДРОВ |

С помощью прецизионной поверочной линейки и комплекта плоских щупов измерьте коробление поверхностей, соприкасающихся с прокладками головки блока цилиндров.

- Максимально допустимая величина коробления:

- 0,05 мм (0,00197 дюйма)

|

Проверьте, нет ли на цилиндре вертикальных царапин. При наличии глубоких царапин расточите все 6 цилиндров.

При необходимости замените блок цилиндров.

| 3. ПРОВЕРЬТЕ ОТВЕРСТИЕ ПОД ЦИЛИНДР |

С помощью нутромера измерьте диаметр отверстия под цилиндр в точках А, В и С в осевом и радиальном направлениях.

- Номинальный диаметр:

- 94,000 - 94,012 мм (3,7008 - 3,7013 дюйма)

- Максимальный диаметр:

- 94,132 мм (3,7060 дюйма)

- Место измерения (A):

- 10 мм (0,394 дюйма)

Если диаметр превышает максимально допустимый, замените блок цилиндров.Обозначения на рисунке *1 Осевое направление *2 Направление тяги *3 Центр

Передняя сторона двигателя

|

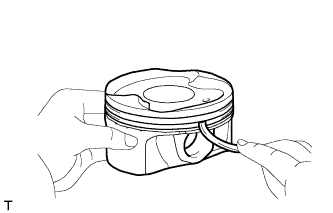

| 4. ПРОВЕРЬТЕ ЗАЗОР КАНАВКИ КОЛЬЦА |

С помощью комплекта плоских щупов измерьте зазор между новым поршневым кольцом и стенкой канавки кольца.

- Номинальный зазор канавки поршневого кольца:

Параметр / Устройство Заданные условия Компрессионное кольцо № 1 0,02 - 0,07 мм (0,000787 - 0,00276 дюйма) Компрессионное кольцо № 2 0,02 - 0,06 мм (0,000787 - 0,00236 дюйма) Маслосъемное кольцо 0,07 - 0,15 мм (0,00276 - 0,00590 дюйма)

| 5. ПРОВЕРЬТЕ ЗАЗОР РАЗРЕЗА ПОРШНЕВОГО КОЛЬЦА |

Вставьте поршневое кольцо в цилиндр.

С помощью поршня протолкните поршневое кольцо так, чтобы оно слегка выступало за нижний предел хода кольца, на расстояние 110 мм (4,33 дюйма) от верхней части блока цилиндров.

С помощью комплекта плоских щупов измерьте зазор разреза.

- Номинальный зазор разреза:

Параметр / Устройство Заданные условия Компрессионное кольцо № 1 0,22–0,32 мм (0,00866–0,0126 дюйма) Компрессионное кольцо № 2 0,35–0,45 мм (0,0138–0,0177 дюйма) Маслосъемное кольцо (Продольная направляющая) 0,10–0,40 мм (0,00394–0,0157 дюйма)

- Максимальный зазор разреза:

Параметр / Устройство Заданные условия Компрессионное кольцо № 1 1,0 мм (0,0394 дюйма) Компрессионное кольцо № 2 1,1 мм (0,0433 дюйма) Маслосъемное кольцо (Продольная направляющая) 1,0 мм (0,0394 дюйма)

| 6. ОЧИСТИТЕ ПОРШЕНЬ С ПАЛЬЦЕМ В СБОРЕ |

Почистите поршень.

Скребком для удаления остатков прокладок снимите нагар с верхней части поршня.

С помощью инструмента для очистки канавок или сломанного кольца очистите поршневые канавки.

Используя растворитель и щетку, тщательно очистите поршень.

- ПРИМЕЧАНИЕ:

- Не используйте проволочную щетку.

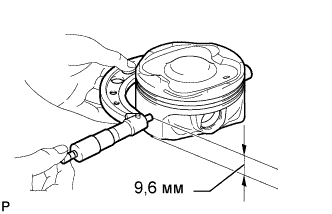

| 7. ПРОВЕРЬТЕ МАСЛЯНЫЙ ЗАЗОР ПОРШНЯ |

С помощью микрометра измерьте диаметр поршня на расстоянии 9,6 мм (0,378 дюйма) от нижнего края поршня (см. рисунок).

- Диаметр поршня:

- 93,961 - 93,991 мм (3,6992 - 3,7004 дюйма)

|

Отнимите от измеренного диаметра цилиндра измеренный диаметр поршня.

- Номинальный масляный зазор:

- 0,009 - 0,051 мм (0,000354 - 0,00201 дюйма)

- Максимальный допустимый масляный зазор:

- 0,110 мм (0,00433 дюйма)

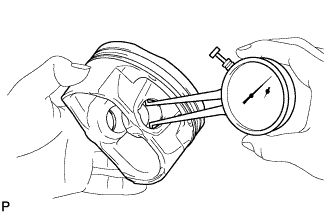

| 8. ПРОВЕРЬТЕ МАСЛЯНЫЙ ЗАЗОР ПОРШНЕВОГО ПАЛЬЦА |

Проверьте все отметки на поршне и шатуне.

Обозначения на рисунке *1 Метка передней стороны *2 Положение метки внутреннего диаметра отверстия для поршневого пальца *3 Метка внутреннего диаметра втулки шатуна

|

С помощью индикатора часового типа для отверстий измерьте внутренний диаметр отверстия под поршневой палец.

- Номинальный внутренний диаметр отверстия под поршневой палец:

Параметр / Устройство Заданные условия Метка A 22,001 - 22,004 мм (0,86618 - 0,86630 дюйма) Метка B 22,005-22,007 мм (0,86634-0,86642 дюйма) Метка C 22,008 - 22,010 мм (0,86645 - 0,86653 дюйма)

|

Микрометром измерьте диаметр поршневого пальца.

- Точка измерения:

Точка измерения Положение поршневого пальца a 28 мм (1,102 дюйма) от края b 5 мм (0,197 дюйма) от края

- Номинальный диаметр поршневого пальца:

Параметр / Устройство Заданные условия Метка A 21,997-22,000 мм (0,86602-0,86614 дюйма) Метка B 22,001-22,003 мм (0,86618-0,86626 дюйма) Метка C 22,004 - 22,006 мм (0,86630 - 0,86642 дюйма)

|

С помощью индикатора часового типа для отверстий измерьте внутренний диаметр втулки шатуна.

- Номинальный внутренний диаметр втулки:

Параметр / Устройство Заданные условия Метка A 22,005 - 22,008 мм (0,86634 - 0,86645 дюйма) Метка B 22,009 - 22,011 мм (0,86649 - 0,86657 дюйма) Метка C 22,012-22,014 мм (0,86661-0,86669 дюйма)

Вычтите из измеренного диаметра отверстия под поршневой палец измеренный диаметр поршневого пальца.

- Номинальный масляный зазор:

- 0,001 - 0,007 мм (0,0000394 - 0,000276 дюйма)

- Максимальный допустимый масляный зазор:

- 0,040 мм (0,00157 дюйма)

Вычтите из измеренного диаметра поршневого пальца измеренный внутренний диаметр втулки.

- Номинальный масляный зазор:

- 0,005 - 0,011 мм (0,000197 - 0,000433 дюйма)

- Максимальный допустимый масляный зазор:

- 0,050 мм (0,00197 дюйма)

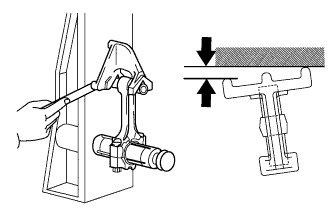

| 9. ПРОВЕРЬТЕ ШАТУН В СБОРЕ |

Проверьте центровку шатуна с помощью устройства для проверки кривизны шатуна и комплекта плоских щупов.

Проверьте наличие изгибов.

- Максимально допустимый изгиб:

- 0,05 мм (0,00197 дюйма) на 100 мм (3,94 дюйма)

Убедитесь в отсутствии скручивания.

- Максимально допустимое скручивание:

- 0,15 мм (0,00591 дюйма) на 100 мм (3,94 дюйма)

|

| 10. ПРОВЕРЬТЕ КОЛЕНЧАТЫЙ ВАЛ |

Индикатором часового типа измерьте радиальное биение на центральной шейке.

- Максимальное радиальное биение:

- 0,06 мм (0,00236 дюйма)

Микрометром измерьте диаметр каждой коренной шейки.

- Номинальный диаметр:

- 71,988 - 72,000 мм (2,8342 - 2,8346 дюйма)

|

Для каждой коренной шейки проверьте конусность и овальность, как показано на рисунке.

- Максимально допустимая конусность и овальность:

- 0,02 мм (0,000787 дюйма)

Микрометром измерьте диаметр каждого штифта коленчатого вала.

- Номинальный диаметр:

- 55,992 - 56,000 мм (2,2044 - 2,2047 дюйма)

|

Для каждого штифта коленчатого вала проверьте конусность и овальность, как показано на рисунке.

- Максимально допустимая конусность и овальность:

- 0,02 мм (0,000787 дюйма)

| 11. ПРОВЕРЬТЕ БОЛТ ШАТУНА |

С помощью штангенциркуля измерьте диаметр напряженной части болта.

- Номинальный диаметр:

- от 7,2 до 7,3 мм (от 0,283 до 0,287 дюйма)

- Минимально допустимый диаметр:

- 7,0 мм (0,276 дюйма)

Если диаметр меньше минимально допустимого, замените болт шатуна.Обозначения на рисунке *1 Участок измерения

|

| 12. ПРОВЕРЬТЕ УСТАНОВОЧНЫЙ БОЛТ КРЫШКИ ПОДШИПНИКА КОЛЕНЧАТОГО ВАЛА |

С помощью штангенциркуля измерьте наружный диаметр резьбы установочного болта крышки подшипника коленчатого вала.

- Номинальный диаметр:

- 10,0 - 10,2 мм (0,394 - 0,402 дюйма)

Если результат не соответствует заданному, замените установочный болт крышки подшипника коленчатого вала.Обозначения на рисунке *1 Участок измерения

|

| 13. ПРОВЕРЬТЕ МАСЛЯНУЮ ФОРСУНКУ № 1 В СБОРЕ |

Введите в обратный клапан штифт, чтобы проверить, не залип ли он. Если он залип замените штуцер подачи масла.

|

Нажмите на обратный клапан штифтом и убедитесь, что он перемещается плавно.

Если он двигается не плавно, очистите или замените масляную форсунку.

Закрыв отверстие A, подайте сжатый воздух в отверстие B. Убедитесь, что воздух не выходит через отверстие C. Выполните проверку еще раз, закрыв отверстие B и подав воздух в отверстие A.

Если наблюдаются утечки воздуха, очистите или замените масляную форсунку.

|

Закрыв отверстие A, нажмите на обратный клапан и подайте сжатый воздух в отверстие B. Убедитесь, что воздух выходит через отверстие C. Выполните проверку еще раз, закрыв отверстие B, нажав на обратный клапан и подав воздух в отверстие A.

Если воздух не выходит через отверстие C, очистите или замените масляную форсунку.

|