ПРОВЕРЬТЕ МЕХАНИЗМ РЕГУЛИРОВКИ ЗАЗОРА В ПРИВОДЕ КЛАПАНА В СБОРЕ

ПРОВЕРЬТЕ ЗУБЧАТОЕ КОЛЕСО РАСПРЕДВАЛА ВЫПУСКНЫХ КЛАПАНОВ В СБОРЕ

ПРОВЕРЬТЕ ЗУБЧАТОЕ КОЛЕСО РАСПРЕДВАЛА ВЫПУСКНЫХ КЛАПАНОВ В СБОРЕ

Блок Двигателя -- Проверка |

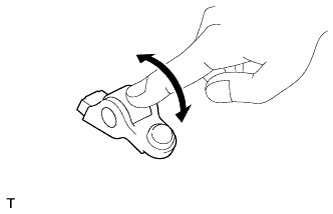

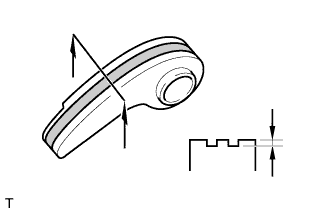

| 1. ПРОВЕРЬТЕ РЫЧАГ ПРИВОДА КЛАПАНА № 1 В СБОРЕ |

Проверните ролик рукой и проверьте, чтобы он вращался плавно.

- УКАЗАНИЕ:

- Если ролик не вращается плавно, замените рычаг привода клапана в сборе.

|

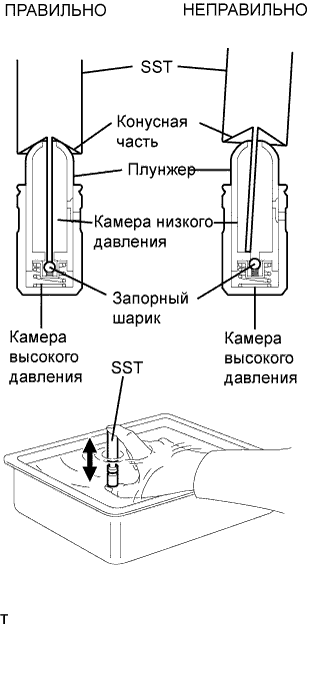

| 2. ПРОВЕРЬТЕ МЕХАНИЗМ РЕГУЛИРОВКИ ЗАЗОРА В ПРИВОДЕ КЛАПАНА В СБОРЕ |

- ПРИМЕЧАНИЕ:

- Не допускайте попадания в механизм регулировки грязи и посторонних частиц.

- Используйте только чистое моторное масло.

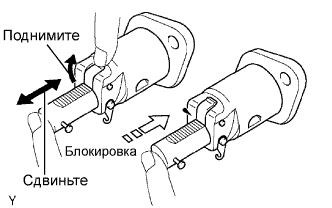

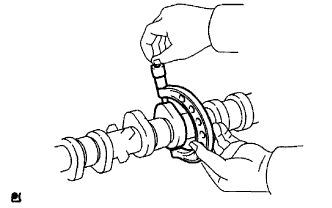

Поместите механизм регулировки зазора в емкость, наполненную моторным маслом.

Вставьте наконечник SST в плунжер механизма регулировки зазора и отожмите вниз запорный шарик, расположенный внутри плунжера.

- SST

- 09276-75010

|

Прижмите SST к механизму регулировки зазора так, чтобы переместить плунжер вверх-вниз 5-6 раз.

Проверьте ход плунжера и выпустите воздух.

- OK:

- Плунжер перемещается вверх и вниз.

- ПРИМЕЧАНИЕ:

- Выпуская воздух из камеры высокого давления, убедитесь, чтобы наконечник SST действительно прижимает запорный шарик, как показано на рисунке. Если запорный шарик не прижат, воздух не будет выходить из камеры высокого давления.

После выпуска воздуха извлеките SST. Затем попробуйте быстро и с усилием нажать на плунжер пальцем.

- OK:

- Плунжер перемещается с трудом.

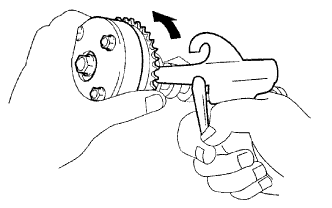

| 3. ПРОВЕРЬТЕ ЗУБЧАТОЕ КОЛЕСО РАСПРЕДВАЛА В СБОРЕ |

Установите зубчатое колесо распредвала (Нажмите здесь).

Проверьте замок зубчатого колеса распредвала.

Убедитесь, что синхронизирующая муфта распределительного вала заблокирована.

Извлеките стопорный штифт.

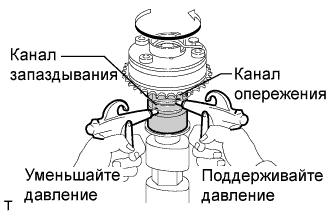

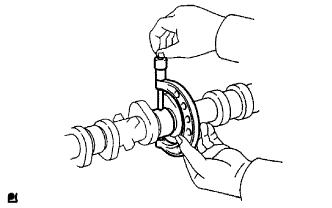

Закройте 4 масляных канала на шейке распредвала виниловой лентой, как показано на рисунке.

- УКАЗАНИЕ:

- Четыре отверстия масляных каналов расположены в проточках распредвала. Закройте три канала резиновыми пробками.

Проколите ленту со стороны канала опережения. Проколите ленту со стороны канала запаздывания, с противоположной стороны проточки, как показано на рисунке.

Подайте воздух под давлением примерно 150 кПа (2,0 кгс/см2, 22 фунта на кв. дюйм), а затем поверните зубчатое колесо распредвала рукой в сторону опережения (против часовой стрелки).

- ПРЕДОСТЕРЕЖЕНИЕ:

- Перед тем, как подать давление, закройте каналы куском ткани, чтобы предотвратить разбрызгивание масла.

- ПРИМЕЧАНИЕ:

- Проверьте, чтобы зубчатое колесо распредвала в сборе не было заблокировано. Если оно заблокировано, снова выньте стопорный штифт.

- УКАЗАНИЕ:

- Зубчатое колесо распредвала в сборе должно вращаться в направлении опережения без приложения каких-либо усилий.

- Если не удается создать достаточное давление воздуха из-за утечек через порт, освободить стопорный штифт может быть трудно.

|

Проверьте плавность вращения.

Два-три раза поверните зубчатое колесо распредвала в пределах его диапазона поворота (26,5-28,5°), но не доводите его до положения, соответствующего максимальному углу запаздывания. Убедитесь, что зубчатое колесо вращается свободно.

- ПРИМЕЧАНИЕ:

- Проверьте, чтобы зубчатое колесо распредвала в сборе не было заблокировано. Если оно заблокировано, снова выньте стопорный штифт.

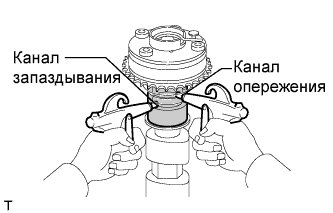

| 4. ПРОВЕРЬТЕ ЗУБЧАТОЕ КОЛЕСО РАСПРЕДВАЛА ВЫПУСКНЫХ КЛАПАНОВ В СБОРЕ |

Установите зубчатое колесо распредвала (Нажмите здесь).

Проверьте фиксацию зубчатого колеса распредвала выпускных клапанов.

Убедитесь, что зубчатое колесо распредвала выпускных клапанов зафиксировано.

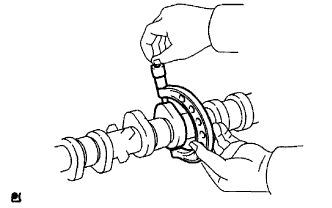

Извлеките стопорный штифт.

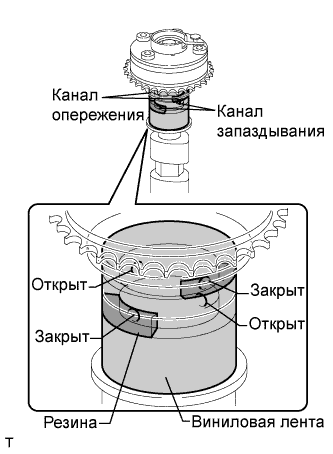

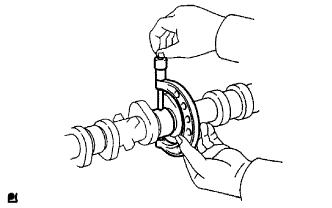

Закройте 4 масляных канала на шейке распредвала виниловой лентой, как показано на рисунке.

- УКАЗАНИЕ:

- В проточке имеется 4 масляных канала. Закройте 2 канала резиновыми пробками.

Проколите ленту со стороны канала опережения. Проколите ленту со стороны канала запаздывания, с противоположной стороны проточки, как показано на рисунке.

Подайте воздух под давлением примерно 200 кПа (2,0 кгс/см2, 28 фунтов на кв. дюйм) в два открытых канала (со стороны канала опережения и со стороны канала запаздывания).

- ПРЕДОСТЕРЕЖЕНИЕ:

- Перед тем, как подать давление, закройте каналы куском ткани, чтобы предотвратить разбрызгивание масла.

Проверьте, чтобы зубчатое колесо распредвала вращалось в направлении угла запаздывания при снижении давления воздуха в канале со стороны опережения.

- УКАЗАНИЕ:

- Если извлечь стопорный штифт, зубчатое колесо распредвала выпускных клапанов поворачивается в направлении запаздывания.

Когда зубчатое колесо распредвала выпускных клапанов займет положение, соответствующее максимальному запаздыванию, уменьшите давление воздуха в канале со стороны проточки опережения, а затем – в канал со стороны проточки запаздывания.

- ПРИМЕЧАНИЕ:

- Сначала прекратите подачу воздуха в канал со стороны проточки опережения. Если сначала прекратить подачу сжатого воздуха в канал со стороны проточки запаздывания, зубчатое колесо распредвала выпускных клапанов может резко повернуться в сторону опережения, что может привести к поломке стопорного штифта или других деталей.

|

Проверьте плавность вращения.

Два-три раза поверните зубчатое колесо распредвала выпускных клапанов в пределах его диапазона поворота (19-21°), но не доводите его до положения, соответствующего максимальному углу опережения. Убедитесь, что зубчатое колесо вращается свободно.

- ПРИМЕЧАНИЕ:

- Если прекратить подачу сжатого воздуха сначала в канал со стороны проточки опережения, а затем – канал со стороны проточки запаздывания, зубчатое колесо под действием вспомогательной пружины автоматически возвращается в положение наибольшего опережения и фиксируется. Перед проверкой плавности вращения постепенно сбросьте давление воздуха со стороны проточки запаздывания.

Проверьте фиксацию в положении наибольшего опережения.

Убедитесь, что зубчатое колесо распредвала выпускных клапанов зафиксировано в положении наибольшего опережения.

| 5. ПРОВЕРЬТЕ ЦЕПЬ В СБОРЕ |

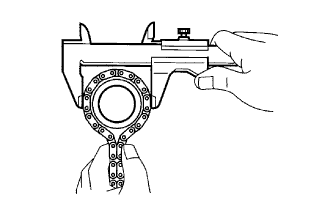

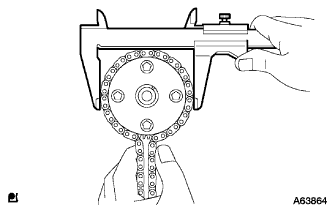

Потяните за цепь с усилием 147 Н (15 кгс, 33 фунта-сила), как показано на рисунке.

|

Измерьте штангенциркулем длину 15 звеньев.

- Максимально допустимое удлинение цепи:

- 115,2 мм (4,535 дюйма)

- ПРИМЕЧАНИЕ:

- Выполните измерения в 3 произвольно выбранных местах. Рассчитайте среднее значение для всех измерений.

| 6. ПРОВЕРЬТЕ ЦЕПЬ № 2 В СБОРЕ |

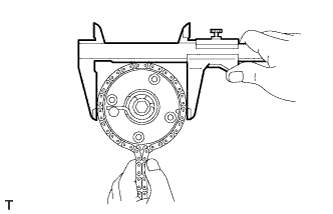

Потяните за цепь с усилием 147 Н (15 кгс, 33 фунта-сила), как показано на рисунке.

|

Измерьте штангенциркулем длину 15 звеньев.

- Максимально допустимое удлинение цепи:

- 102,1 мм (4,019 дюйма)

- ПРИМЕЧАНИЕ:

- Выполните измерения в 3 произвольно выбранных местах. Рассчитайте среднее значение для всех измерений.

| 7. ПРОВЕРЬТЕ ВЕДУЩУЮ ШЕСТЕРНЮ МАСЛЯНОГО НАСОСА |

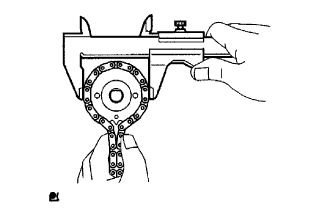

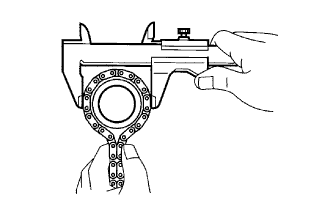

Оберните цепь вокруг шестерни.

|

Штангенциркулем измерьте диаметр шестерни с цепью.

- Минимально допустимый диаметр зубчатого колеса (с цепью):

- 48,2 мм (1,898 дюйма)

- ПРИМЕЧАНИЕ:

- В процессе измерения штангенциркуль должен касаться роликов цепи.

| 8. ПРОВЕРЬТЕ ШЕСТЕРНЮ ПРИВОДНОГО ВАЛА МАСЛЯНОГО НАСОСА |

Оберните цепь вокруг шестерни.

|

Штангенциркулем измерьте диаметр шестерни с цепью.

- Минимально допустимый диаметр зубчатого колеса (с цепью):

- 48,8 мм (1,921 дюйма)

- ПРИМЕЧАНИЕ:

- В процессе измерения штангенциркуль должен касаться роликов цепи.

| 9. ПРОВЕРЬТЕ ЗУБЧАТОЕ КОЛЕСО РАСПРЕДВАЛА В СБОРЕ |

Оберните цепь вокруг шестерни.

|

Штангенциркулем измерьте диаметр шестерни с цепью.

- Минимально допустимый диаметр зубчатого колеса (с цепью):

- 96,8 мм (3,811 дюйма)

- ПРИМЕЧАНИЕ:

- В процессе измерения штангенциркуль должен касаться роликов цепи.

| 10. ПРОВЕРЬТЕ ЗУБЧАТОЕ КОЛЕСО РАСПРЕДВАЛА ВЫПУСКНЫХ КЛАПАНОВ В СБОРЕ |

Оберните цепь вокруг ведущей звездочки.

|

Штангенциркулем измерьте диаметр звездочки с цепью.

- Минимально допустимый диаметр звездочки (с цепью):

- 96,8 мм (3,811 дюйма)

- ПРИМЕЧАНИЕ:

- В процессе измерения штангенциркуль должен касаться роликов цепи.

| 11. ПРОВЕРЬТЕ ВЕДУЩЕЕ ЗУБЧАТОЕ КОЛЕСО ПРИВОДА ГАЗОРАСПРЕДЕЛЕНИЯ |

Оберните цепь вокруг шестерни.

|

Штангенциркулем измерьте диаметр шестерни с цепью.

- Минимально допустимый диаметр зубчатого колеса (с цепью):

- 51,1 мм (2,012 дюйма)

- ПРИМЕЧАНИЕ:

- В процессе измерения штангенциркуль должен касаться роликов цепи.

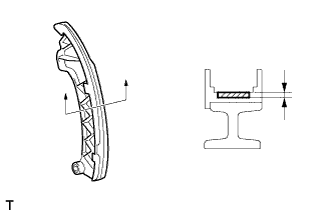

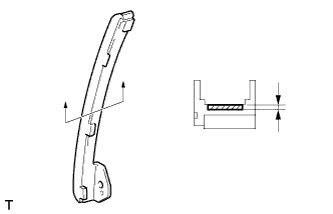

| 12. ПРОВЕРЬТЕ БАШМАК НАТЯЖИТЕЛЯ ЦЕПИ |

С помощью штангенциркуля проверьте износ башмака натяжителя цепи.

- Максимально допустимый износ:

- 1,0 мм (0,039 дюйма)

|

| 13. ПРОВЕРЬТЕ УСПОКОИТЕЛЬ ЦЕПИ № 1 |

С помощью штангенциркуля проверьте износ пластины натяжителя цепи.

- Максимально допустимый износ:

- 1,0 мм (0,039 дюйма)

|

| 14. УСТАНОВИТЕ УСПОКОИТЕЛЬ ЦЕПИ № 2 |

С помощью штангенциркуля проверьте износ пластины натяжителя цепи.

- Максимально допустимый износ:

- 1,0 мм (0,039 дюйма)

|

| 15. ПРОВЕРЬТЕ ПЛАСТИНУ НАТЯЖИТЕЛЯ ЦЕПИ |

С помощью штангенциркуля проверьте износ пластины натяжителя цепи.

- Максимально допустимый износ:

- 1,0 мм (0,039 дюйма)

|

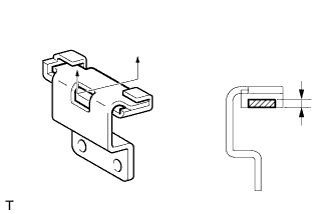

| 16. ПРОВЕРЬТЕ НАТЯЖИТЕЛЬ ЦЕПИ № 1 |

Приподняв храповик пальцем, убедитесь, что плунжер перемещается плавно.

|

Отпустите храповик и убедитесь, что плунжер фиксируется на месте храповым механизмом и не смещается при надавливании пальцем.

| 17. ПРОВЕРЬТЕ РАСПРЕДВАЛ |

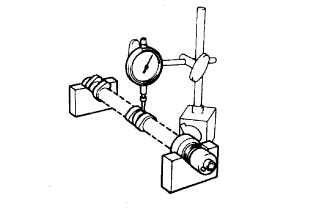

Проверьте распредвал на биение.

Установите распредвал на V-образные призмы.

Индикатором часового типа измерьте радиальное биение на центральной шейке.

- Максимальное радиальное биение:

- 0,04 мм (0,0016 дюйма)

|

Проверьте кулачки распредвала.

Микрометром измерьте высоту рабочей части кулачков.

- Номинальная высота рабочей части кулачка:

- 42,816–42,916 мм (1,6857–1,6896 дюйма)

- Минимально допустимая высота рабочей части кулачка:

- 42,666 мм (1,6798 дюйма)

|

Проверьте шейки распредвала.

С помощью микрометра измерьте диаметр шейки.

- Номинальный диаметр шейки:

Положение шейки Заданные условия № 1 34,449–34,465 мм (1,3563–1,3569 дюйма) Прочие 22,949–22,965 мм (0,9035–0,9041 дюйма)

|

| 18. ПРОВЕРЬТЕ РАСПРЕДВАЛ № 2 |

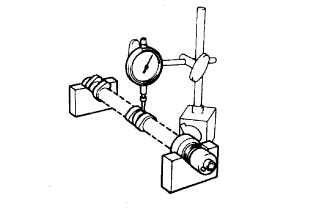

Проверьте распредвал № 2 на биение.

Поместите распредвал № 2 на V-образные призмы.

Индикатором часового типа измерьте радиальное биение на центральной шейке.

- Максимальное радиальное биение:

- 0,04 мм (0,0016 дюйма)

|

Проверьте рабочую высоту кулачков.

Микрометром измерьте высоту рабочей части кулачков.

- Номинальная высота рабочей части кулачка:

- 44,336–44,436 мм (1,7455–1,7494 дюйма)

- Минимально допустимая высота рабочей части кулачка:

- 44,186 мм (1,7396 дюйма)

|

Проверьте шейки распредвала.

С помощью микрометра измерьте диаметр шейки.

- Номинальный диаметр шейки:

Положение шейки Заданные условия № 1 34,449–34,465 мм (1,3563–1,3569 дюйма) Прочие 22,949–22,965 мм (0,9035–0,9041 дюйма)

|

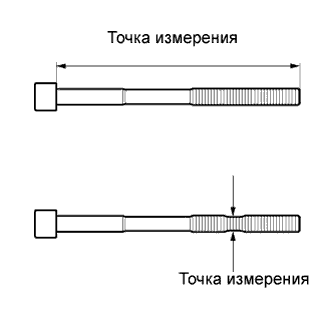

| 19. ПРОВЕРЬТЕ УСТАНОВОЧНЫЙ БОЛТ ГОЛОВКИ БЛОКА ЦИЛИНДРОВ |

С помощью штангенциркуля измерьте длину установочного болта головки блока цилиндров от седла до торца.

- Номинальная длина болта:

- 146,8–148,2 мм (5,7795–5,8346 дюйма)

- Максимальная длина болта:

- 149,2 мм (5,874 дюйма)

|

С помощью штангенциркуля измерьте минимальный диаметр удлиненного резьбового элемента в точке измерения.

- Номинальный наружный диаметр:

- 9,77–9,96 мм (0,3846–0,3921 дюйма)

- Минимально допустимый наружный диаметр:

- 9,4 мм (0,3701 дюйма)

- УКАЗАНИЕ:

- С помощью поверочной линейки визуально проверьте наличие тонких участков на резьбовой части установочного болта головки блока цилиндров.