Головка Блока Цилиндров -- Проверка |

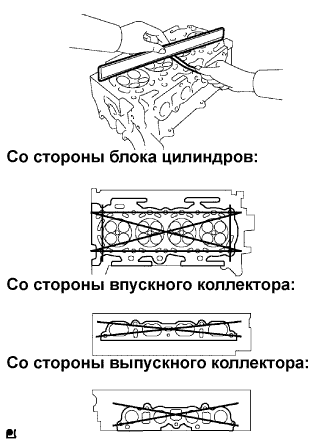

| 1. ПРОВЕРЬТЕ ПЛОСКОСТНОСТЬ ГОЛОВКИ БЛОКА ЦИЛИНДРОВ |

С помощью прецизионной поверочной линейки и комплекта плоских щупов проверьте коробление поверхности контакта с блоком цилиндров и коллекторами.

Максимально допустимая величина коробления: Со стороны блока цилиндров 0,05 мм (0,0020 дюйма) Со стороны впускного коллектора 0,10 мм (0,0040 дюйма) Со стороны выпускного коллектора 0,10 мм (0,0040 дюйма)

|

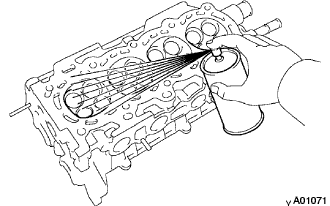

| 2. УБЕДИТЕСЬ В ОТСУТСТВИИ ТРЕЩИН НА ГОЛОВКЕ БЛОКА ЦИЛИНДРОВ |

Методом цветной дефектоскопии проверьте камеру сгорания, впускные каналы, выпускные каналы и поверхность блока цилиндров на отсутствие трещин.

|

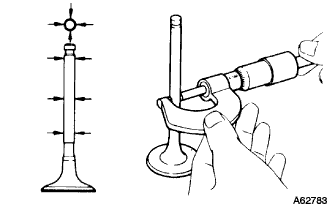

| 3. ПРОВЕРЬТЕ МАСЛЯНЫЙ ЗАЗОР НАПРАВЛЯЮЩЕЙ ВТУЛКИ КЛАПАНА |

Нутромером измерьте внутренний диаметр направляющей втулки клапана.

- Внутренний диаметр втулки:

- 5,510–5,530 мм (0,2169–0,2177 дюйма)

|

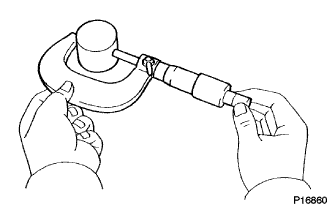

Микрометром измерьте диаметр штока клапана.

- Диаметр штока клапана:

- Для впускных клапанов: 5,470 - 5,485 мм (0,2154 - 0,2159 дюйма)

- Для выпускных клапанов: 5,465 - 5,480 мм (0,2152 - 0,2158 дюйма)

|

Вычтите измеренное значение диаметра штока клапана из измеренного значения внутреннего диаметра направляющей втулки.

- Номинальный масляный зазор:

- Для впускных клапанов: 0,025 - 0,060 мм (0,0010 - 0,0024 дюйма)

- Для выпускных клапанов: 0,030 - 0,065 мм (0,0012 - 0,0026 дюйма)

- Максимальный допустимый масляный зазор:

- Для впускных клапанов: 0,08 мм (0,0031 дюйма)

- Для выпускных клапанов: 0,01 мм (0,00039 дюйма)

| 4. ПРОВЕРЬТЕ НАПРАВЛЯЮЩУЮ ВТУЛКУ КЛАПАНА |

С помощью индикатора часового типа для отверстий измерьте диаметр гнезда втулки.

- Диаметр:

- 10,335–10,356 мм (0,4069–0,4077 дюйма)

|

Если диаметр гнезда втулки в головке блока цилиндров превышает 10,306 мм (0,4057 дюйма), расточите гнездо до диаметра 10,335–10,356 мм (0,4068–0,4077 дюйма).

УКАЗАНИЕ: Диаметр гнезда втулки, мм (дюймы) Размер втулки 10,285-10,306

(0,4049–0,4057)Используйте STD 10,335-10,356

(0,4068–0,4077)Используйте O/S 0,05

| 5. ПРОВЕРЬТЕ ВНУТРЕННЮЮ ПРУЖИНУ СЖАТИЯ |

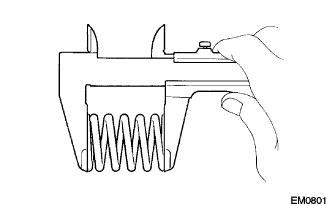

С помощью штангенциркуля измерьте длину пружины клапана в свободном состоянии.

- Длина в свободном состоянии:

- 43,40 мм (1,7087 дюйма)

|

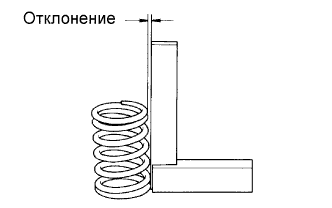

Стальным угольником измерьте отклонение клапанной пружины.

- Максимально допустимое отклонение:

- 1,6 мм (0,063 дюйма)

- Максимальный угол (для справки):

- 2°

|

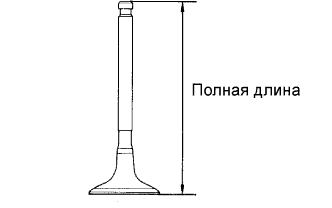

| 6. ПРОВЕРЬТЕ ВПУСКНОЙ КЛАПАН |

Измерьте общую длину клапана штангенциркулем.

- Номинальная общая длина:

- 88,65 мм (3,4902 дюйма)

- Минимально допустимая общая длина:

- 88,35 мм (3,4784 дюйма)

|

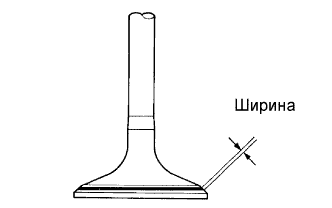

С помощью штангенциркуля измерьте толщину кромки головки клапана.

- Номинальная толщина кромки:

- 1,0 мм (0,039 дюйма)

- Минимальная толщина кромки:

- 0,7 мм (0,028 дюйма)

|

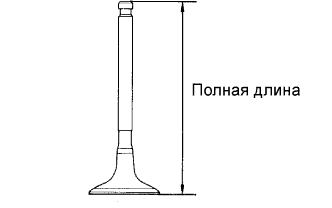

| 7. ПРОВЕРЬТЕ ВЫПУСКНОЙ КЛАПАН |

Измерьте общую длину клапана штангенциркулем.

- Номинальная общая длина:

- 88,69 мм (3,4917 дюйма)

- Минимально допустимая общая длина:

- 88,39 мм (3,4799 дюйма)

|

С помощью штангенциркуля измерьте толщину кромки головки клапана.

- Номинальная толщина кромки:

- 1,0 мм (0,039 дюйма)

- Минимальная толщина кромки:

- 0,7 мм (0,028 дюйма)

|

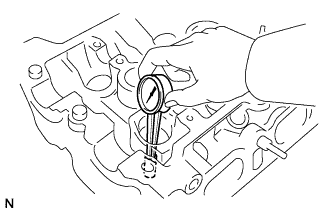

| 8. ПРОВЕРЬТЕ СЕДЛА ПРУЖИН КЛАПАНОВ |

Нанесите на торец клапана тонкий слой берлинской лазури или свинцовых белил.

|

Слегка вдавите клапан в седло клапана.

Проверьте фаску клапана и седло клапана в порядке, описанном ниже.

Если непрерывный след пасты имеется по всей окружности фаски клапана, тарелка клапана не имеет перекоса. В противном случае замените клапан.

Если непрерывный след пасты распределен по всей окружности седла клапана, оси направляющей втулки, тарелки клапана и седла совпадают. В противном случае повторно отшлифуйте поверхность седла клапана.

Убедитесь в том, что седло контактирует с серединой торца клапана на ширине от 1,0 до 1,4 мм (0,039 - 0,055 дюйма).

| 9. ПРОВЕРЬТЕ ТОЛКАТЕЛЬ КЛАПАНА |

С помощью микрометра измерьте диаметр толкателя.

- Диаметр толкателя:

- 30,966–30,976 (1,2191–1,2195 дюйма)

|

| 10. ПРОВЕРЬТЕ МАСЛЯНЫЙ ЗАЗОР ТОЛКАТЕЛЯ КЛАПАНА |

С помощью индикатора часового типа для отверстий измерьте диаметр отверстия для толкателя в головке блока цилиндров.

- Диаметр отверстия под толкатель клапана:

- 31,000–31,025 мм (1,2205–1,2215 дюйма)

|

Вычтите результат измерений диаметра толкателя из результата измерений внутреннего диаметра толкателя клапана.

- Масляный зазор:

- Номинальный масляный зазор:

- 0,024–0,059 мм (0,0009–0,0023 дюйма)

- Максимальный допустимый масляный зазор:

- 0,079 мм (0,0031 дюйма)

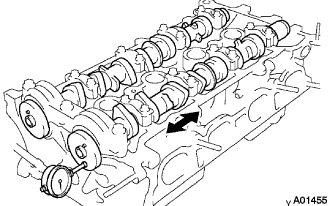

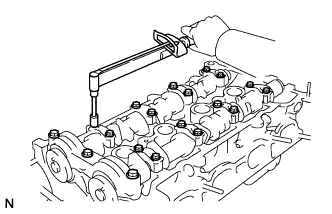

| 11. ПРОВЕРЬТЕ ОСЕВОЙ ЗАЗОР РАСПРЕДВАЛА |

Установите 2 распредвала.

|

Смещая распредвал вперед и назад, индикатором часового типа измерьте осевой зазор.

- Осевой зазор:

- Номинальный осевой зазор:

- 0,040–0,095 мм (0,0016–0,0037 дюйма)

- Максимально допустимый осевой зазор:

- 0,110 мм (0,0043 дюйма)

Если осевой зазор превышает максимально допустимую величину, замените головку блока цилиндров. При обнаружении повреждений на боковых поверхностях распредвала замените также и распредвал.

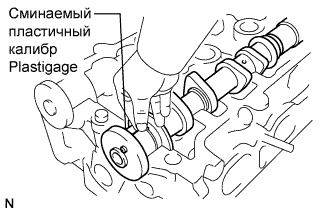

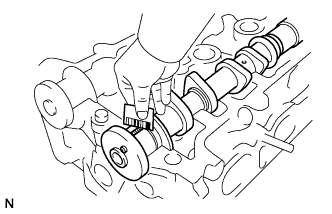

| 12. ПРОВЕРЬТЕ МАСЛЯНЫЙ ЗАЗОР РАСПРЕДВАЛА |

Очистите крышки подшипников и шейки распредвала.

|

Установите распредвалы на головку блока цилиндров.

Положите полоски Plastigage на все шейки распределительного вала.

Установите крышки подшипников (Нажмите здесь).

- Момент затяжки:

- № 1:

- 23 Н*м{235 кгс*см, 17 фунт-сила-футов}

- № 3:

- 13 Н*м{132 кгс*см, 10 фунт-сила-футов}

- ПРИМЕЧАНИЕ:

- Не поворачивайте распредвал.

|

Снимите крышки подшипников.

Измерьте ширину сминаемого пластичного калибра Plastigage в самой широкой точке.

- Номинальный масляный зазор:

- 0,035–0,072 мм (0,0014–0,0028 дюйма)

- Максимальный допустимый масляный зазор:

- 0,10 мм (0,0039 дюйма)

- ПРИМЕЧАНИЕ:

- После измерений полностью удалите сминаемый пластичный калибр Plastigage.

|