Блок Цилиндров -- Проверка |

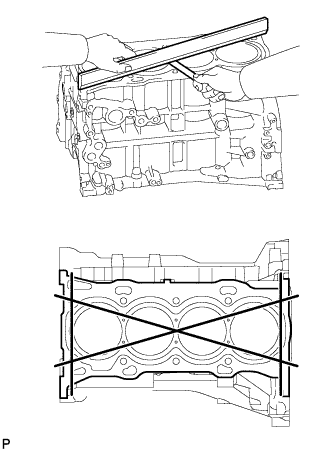

| 1. ПРОВЕРЬТЕ КОРОБЛЕНИЕ БЛОКА ЦИЛИНДРОВ |

С помощью прецизионной поверочной линейки и комплекта плоских щупов измерьте коробление поверхности, соприкасающейся с прокладкой головки блока цилиндров.

- Максимально допустимая величина коробления:

- 0,05 мм (0,00197 дюйма)

|

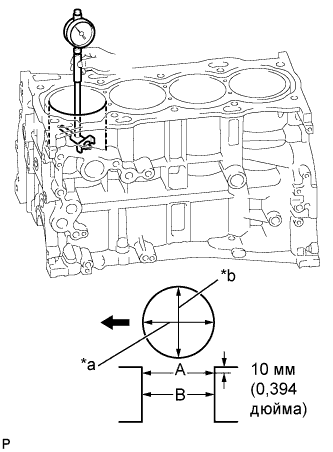

| 2. ПРОВЕРЬТЕ ОТВЕРСТИЕ ПОД ЦИЛИНДР |

С помощью нутромера измерьте диаметр отверстия под цилиндр в точках А, В и С в осевом и радиальном направлениях.

Обозначения на рисунке *a Осевое направление *b Направление тяги

Вперед - Номинальный диаметр:

- 90,000 - 90,013 мм (3,543 - 3,544 дюйма)

- Максимальный диаметр:

- 90,13 мм (3,548 дюйма)

|

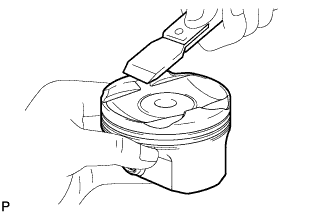

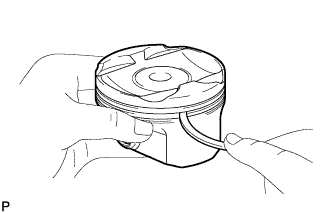

| 3. ПРОВЕРЬТЕ ПОРШЕНЬ |

Скребком для удаления остатков прокладок снимите нагар с верхней части поршня.

|

С помощью инструмента для очистки канавок или сломанного кольца очистите канавки поршневых колец.

|

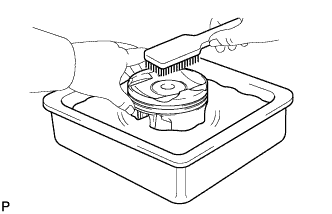

Используя растворитель и щетку, тщательно очистите поршень.

- ПРИМЕЧАНИЕ:

- Не пользуйтесь проволочной щеткой.

|

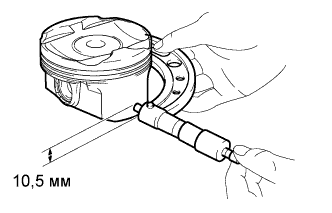

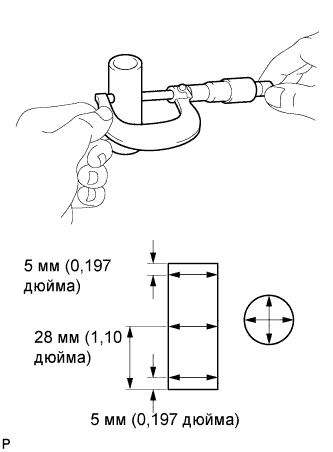

С помощью микрометра измерьте диаметр поршня на расстоянии 10,5 мм (0,413 дюйма) от нижнего края поршня (см. рисунок).

- Номинальный диаметр поршня:

- 89,985 - 89,995 мм (3,5427 - 3,5413 дюйма)

|

| 4. ПРОВЕРЬТЕ МАСЛЯНЫЙ ЗАЗОР ПОРШНЯ |

Измерьте диаметр отверстия под цилиндр в направлении тяги.

Отнимите от измеренного диаметра цилиндра измеренный диаметр поршня.

- Номинальный масляный зазор:

- 0,010 - 0,033 мм (0,000394 - 0,00130 дюйма)

- Максимальный допустимый масляный зазор:

- 0,10 мм (0,00394 дюйма)

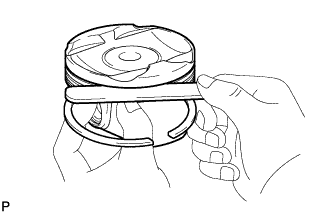

| 5. ПРОВЕРЬТЕ ЗАЗОР КАНАВКИ КОЛЬЦА |

С помощью комплекта плоских щупов измерьте зазор между новым поршневым кольцом и стенкой канавки кольца.

- Номинальный зазор канавки поршневого кольца:

Параметр / Устройство Заданные условия Кольцо № 1 0,020-0,070 мм (0,000787-0,00276 дюйма) Кольцо № 2 0,020 - 0,060 мм (0,000787 - 0,00236 дюйма) Маслосъемное кольцо 0,020-0,070 мм (0,000787-0,00276 дюйма)

|

| 6. ПРОВЕРЬТЕ ЗАЗОР РАЗРЕЗА ПОРШНЕВОГО КОЛЬЦА |

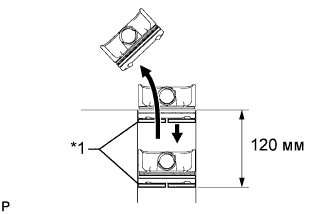

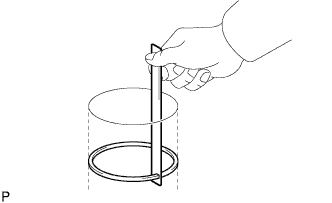

Вставьте поршневое кольцо в цилиндр.

Обозначения на рисунке *1 Поршневое кольцо

|

С помощью поршня протолкните поршневое кольцо так, чтобы оно слегка выступало за нижний предел хода кольца, на расстоянии 120 мм (4,72 дюйма) от верхней части блока цилиндров.

С помощью комплекта плоских щупов измерьте зазор разреза.

- Номинальный зазор разреза:

Параметр / Устройство Номинальное сопротивление Кольцо № 1 0,22 - 0,27 мм (0,00866 - 0,0106 дюйма) Кольцо № 2 0,37 - 0,42 мм (0,0146 - 0,0165 дюйма) Маслосъемное кольцо 0,10 - 0,20 мм (0,00394 - 0,00787 дюйма)

- Максимальный зазор разреза:

Параметр / Устройство Номинальное сопротивление Кольцо № 1 0,87 мм (0,0342 дюйма) Кольцо № 2 1,02 мм (0,0402 дюйма) Маслосъемное кольцо 0,80 мм (0,0315 дюйма)

|

| 7. ПРОВЕРЬТЕ МАСЛЯНЫЙ ЗАЗОР ПОРШНЕВОГО ПАЛЬЦА |

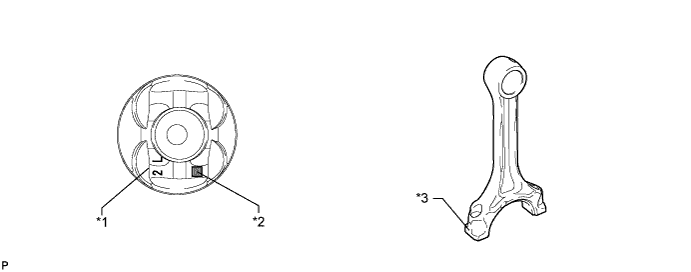

Проверьте все отметки на поршне, поршневом пальце и шатуне.

Обозначения на рисунке *1 Метка передней стороны *2 Метка внутреннего диаметра отверстия для поршневого пальца *3 Метка внутреннего диаметра втулки малого конца шатуна - - - УКАЗАНИЕ:

- Передняя метка "2L" выполнена рельефными символами.

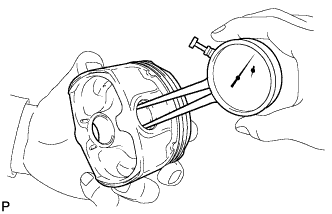

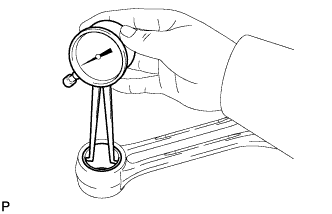

С помощью индикатора часового типа для отверстий измерьте внутренний диаметр отверстия под поршневой палец.

- Номинальный внутренний диаметр отверстия под поршневой палец:

Параметр / Устройство Заданные условия Метка A 22,001 - 22,004 мм (0,86618 - 0,86630 дюйма) Метка B 22,005-22,007 мм (0,86634-0,86642 дюйма) Метка C 22,008 - 22,010 мм (0,86645 - 0,86653 дюйма)

|

Микрометром измерьте диаметр поршневого пальца.

- Номинальный диаметр поршневого пальца:

Параметр / Устройство Заданные условия Метка A 21,997-22,000 мм (0,86602-0,86614 дюйма) Метка B 22,001 - 22,003 мм (0,86617 - 0,86626 дюйма) Метка C 22,004-22,006 мм (0,86630-0,86638 дюйма)

|

С помощью индикатора часового типа для отверстий измерьте внутренний диаметр втулки малого конца шатуна.

- Номинальный внутренний диаметр втулки малого конца шатуна:

Параметр / Устройство Заданные условия Метка A 22,005 - 22,008 мм (0,86634 - 0,86645 дюйма) Метка B 22,009 - 22,011 мм (0,86649 - 0,86657 дюйма) Метка C 22,012-22,014 мм (0,86661-0,86669 дюйма)

|

Вычтите из измеренного внутреннего диаметра отверстия под поршневой палец измеренный диаметр поршневого пальца.

- Номинальный масляный зазор:

- 0,001 - 0,007 мм (0,0000394 - 0,000276 дюйма)

- Максимально допустимый масляный зазор:

- 0,013 мм (0,000512 дюйма)

Вычтите измеренное значение диаметра поршневого пальца из измеренного значения внутреннего диаметра втулки малого конца шатуна.

- Номинальный масляный зазор:

- 0,005 - 0,011 мм (0,000197 - 0,000433 дюйма)

- Максимально допустимый масляный зазор:

- 0,017 мм (0,000669 дюйма)

| 8. ПРОВЕРЬТЕ ШАТУН В СБОРЕ |

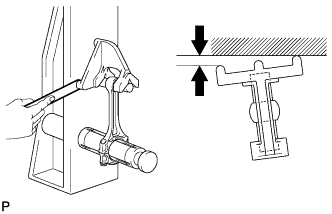

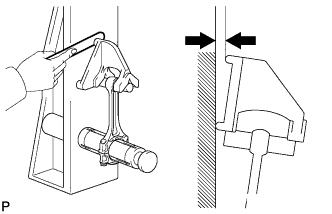

С помощью устройства для проверки кривизны шатуна и комплекта плоских щупов проверьте кривизну шатун.

Проверьте наличие изгибов.

- Максимально допустимый изгиб:

- 0,05 мм (0,00197 дюйма) на 100 мм (3,94 дюйма)

Убедитесь в отсутствии скручивания.

- Максимально допустимое скручивание:

- 0,15 мм (0,00591 дюйма) на 100 мм (3,94 дюйма)

|

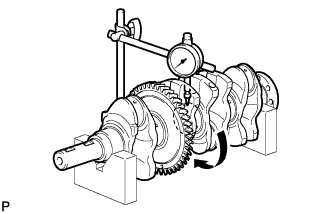

| 9. ПРОВЕРЬТЕ КОЛЕНЧАТЫЙ ВАЛ |

Проверьте радиальное биение.

С помощью индикатора часового типа и клиновых блоков измерьте биение, как показано на рисунке.

- Максимальное радиальное биение:

- 0,003 мм (0,000118 дюйма)

|

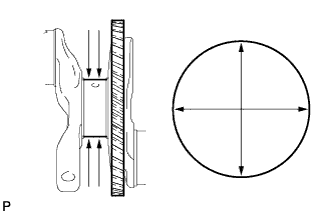

Проверьте коренные шейки.

С помощью микрометра измерьте диаметр каждой коренной шейки.

- Номинальный диаметр коренной шейки:

- 54,988 - 55,000 мм (2,1649 - 2,1654 дюйма)

Для каждой коренной шейки проверьте конусность и овальность, как показано на рисунке.

- Максимально допустимая конусность и овальность:

- 0,003 мм (0,000118 дюйма)

|

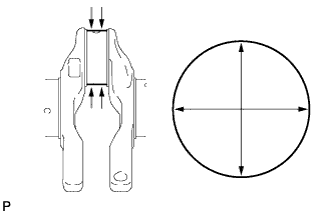

Проверьте штифт коленчатого вала.

С помощью микрометра измерьте диаметр каждой шатунной шейки.

- Номинальный диаметр шатунной шейки:

- 51,492 - 51,500 мм (2,027 - 2,028 дюйма)

Для каждого штифта коленчатого вала проверьте конусность и овальность, как показано на рисунке.

- Максимально допустимая конусность и овальность:

- 0,003 мм (0,000118 дюйма)

|

| 10. ПРОВЕРЬТЕ МАСЛЯНЫЙ ЗАЗОР КОЛЕНЧАТОГО ВАЛА |

Установите подшипники коленчатого вала (Нажмите здесь).

Установите упорные шайбы коленчатого вала (Нажмите здесь).

Очистите все коренные шейки и подшипники коленчатого вала.

|

Установите коленчатый вал в блок цилиндров.

На каждую шейку положите сминаемый пластичный калибр (Plastigage).

Установите крышки подшипников коленчатого вала (Нажмите здесь).

- ПРИМЕЧАНИЕ:

- Не проворачивайте коленчатый вал.

Снимите крышки подшипников коленчатого вала (Нажмите здесь).

Измерьте ширину сминаемого пластичного калибра Plastigage в самой широкой точке.

- Номинальный масляный зазор:

- 0,016 - 0,039 мм (0,000630 - 0,00154 дюйма)

- Максимальный допустимый масляный зазор:

- 0,05 мм (0,00197 дюйма)

- ПРИМЕЧАНИЕ:

- Полностью удалите сминаемый пластичный калибр Plastigage после выполнения измерений.

- УКАЗАНИЕ:

- В случае замены подшипника новый подшипник должен иметь такой же номер, что был у прежнего. Если номер подшипника определить не удается, вычислите надлежащий номер, сложив номера, указанные на блоке цилиндров и коленчатом валу. Затем выберите подшипник с номером, равным рассчитанному значению. Существует 4 стандартных типоразмера подшипников, имеющих маркировку, соответственно, "1", "2", "3" и "4".

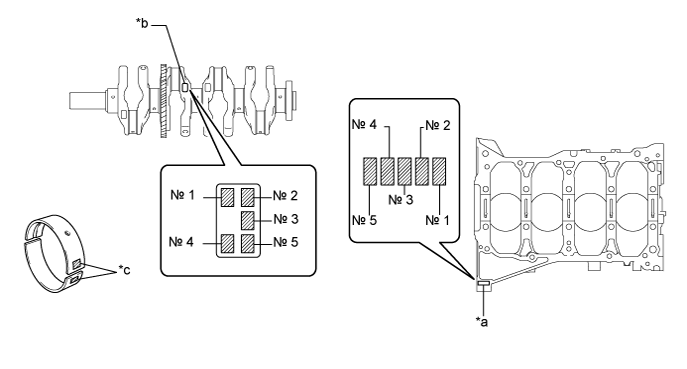

Обозначения на рисунке *a Метка с номером блока цилиндров (А) *b Метка с номером коленчатого вала (В) *c Метки диаметра - - - ПРИМЕР

Блок цилиндров (A) "3" + коленчатый вал (B) "4" = итого "7"

Выберите подшипник с номером "3".- Таблица подшипников:

(A) + (B) Возьмите подшипник 0 - 2 1 3 - 5 2 6 - 8 3 9 - 11 4

- Номинальный внутренний диаметр шейки блока цилиндров (A):

Параметр / Устройство Заданные условия Метка 0 59,000-59,002 мм (2,32283-2,32291 дюйма) Метка 1 59,003-59,004 мм (2,32295-2,32299 дюйма) Метка 2 59,005-59,006 мм (2,32303-2,32307 дюйма) Метка 3 59,007-59,009 мм (2,32311-2,32318 дюйма) Метка 4 59,010-59,011 мм (2,32322-2,32326 дюйма) Метка 5 59,012-59,013 мм (2,32330-2,32334 дюйма) Метка 6 59,014 - 59,016 мм (2,32338 - 2,32346 дюйма)

- Номинальный диаметр коренной шейки коленчатого вала (B):

Параметр / Устройство Заданные условия Метка 0 54,999-55,000 мм (2,16531-2,16535 дюйма) Метка 1 54,997-54,998 мм (2,16523-2,16527 дюйма) Метка 2 54,995-54,996 мм (2,16515-2,16519 дюйма) Метка 3 54,993-54,994 мм (2,16507-2,16511 дюйма) Метка 4 54,991-54,992 мм (2,16500-2,16504 дюйма) Метка 5 54,988 - 54,990 мм (2,16488 - 2,16496 дюйма)

- Номинальная толщина центральной стенки подшипника:

Параметр / Устройство Заданные условия Метка 1 1,991 - 1,994 мм (0,07839 - 0,07850 дюйма) Метка 2 1,995 - 1,997 мм (0,07854 - 0,07862 дюйма) Метка 3 1,998-2,000 мм (0,07866-0,07874 дюйма) Метка 4 2,001 - 2,003 мм (0,07878 - 0,07886 дюйма)

|

Выполните описанную выше проверку для каждой шейки.

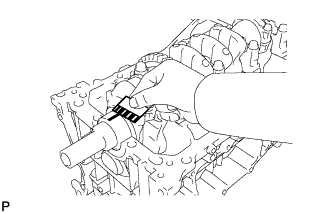

| 11. ПРОВЕРЬТЕ БОЛТ КРЫШКИ ПОДШИПНИКА КОЛЕНЧАТОГО ВАЛА |

С помощью штангенциркуля измерьте диаметр резьбы в точке, указанной на рисунке.

Обозначения на рисунке *a Точка измерения - Номинальный диаметр:

- 9,77 - 9,96 мм (0,385 - 0,392 дюйма)

- Минимально допустимый диаметр:

- 9,1 мм (0,358 дюйма)

- УКАЗАНИЕ:

- Если диаметр меньше минимально допустимого, замените болт крышки подшипника коленчатого вала. Несоблюдение данного указания может привести к повреждению двигателя.

- В случае повреждения резьбы замените болт крышки подшипника коленчатого вала новым.

|

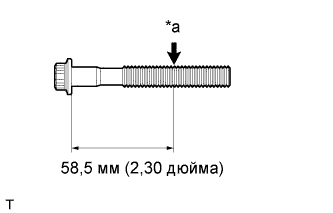

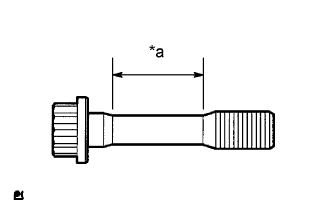

| 12. ПРОВЕРЬТЕ БОЛТ ШАТУНА |

Штангенциркулем измерьте диаметр болта на участке, показанном на рисунке.

Обозначения на рисунке *a Участок измерения - Номинальный диаметр:

- 8,5-8,6 мм (0,335-0,339 дюйма)

- Минимально допустимый диаметр:

- 8,3 мм (0,327 дюйма)

- УКАЗАНИЕ:

- Диаметр следует измерить в нескольких точках.

- Если диаметр меньше минимально допустимого, замените болт шатуна. Несоблюдение данного указания может привести к повреждению двигателя.

- В случае повреждения резьбы замените болт шатуна.

|

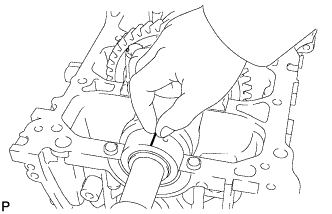

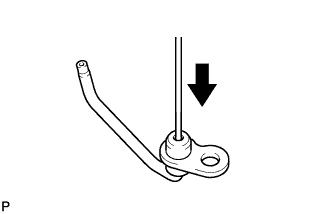

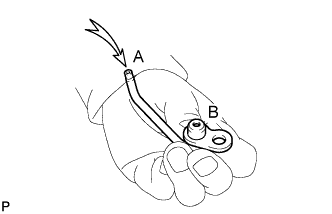

| 13. ПРОВЕРЬТЕ МАСЛЯНУЮ ФОРСУНКУ № 1 В СБОРЕ |

Введите в обратный клапан штифт, чтобы проверить, не залип ли он.

Если он залип, замените масляную форсунку № 1.

|

Нажмите на обратный клапан штифтом и убедитесь, что он перемещается плавно.

Если он двигается не плавно, очистите или замените масляную форсунку № 1.

Подайте воздух в патрубок A. Убедитесь в отсутствии утечки воздуха через патрубок B.

Если наблюдается утечка воздуха, очистите или замените масляную форсунку № 1.

|

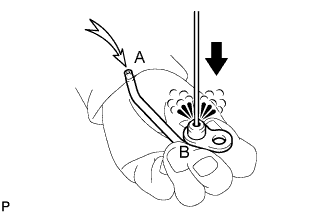

Нажмите на обратный клапан, одновременно подавая воздух в патрубок А. Убедитесь, что воздух проходит через патрубок В.

Если воздух не выходит через патрубок В, очистите или замените масляную форсунку № 1.

|

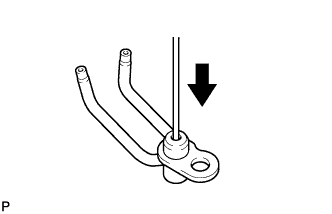

| 14. ПРОВЕРЬТЕ МАСЛЯНУЮ ФОРСУНКУ № 2 В СБОРЕ |

Введите в обратный клапан штифт, чтобы проверить, не залип ли он.

Если он залип, замените масляную форсунку № 2.

|

Нажмите на обратный клапан штифтом и убедитесь, что он перемещается плавно.

Если он двигается не плавно, очистите или замените масляную форсунку № 2.

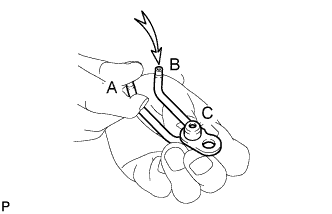

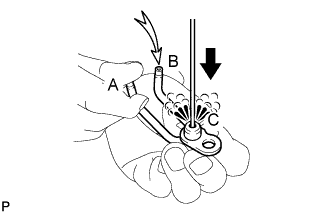

Закрыв отверстие A, подайте сжатый воздух в отверстие B. Убедитесь, что воздух не выходит через отверстие C. Выполните проверку еще раз, закрыв отверстие B и подав воздух в отверстие A.

Если наблюдается утечка воздуха, очистите или замените масляную форсунку № 2.

|

Закрыв отверстие A, нажмите обратный клапан и подайте сжатый воздух в отверстие B. Убедитесь, что воздух выходит через отверстие C. Выполните проверку еще раз, закрыв отверстие B, нажав обратный клапан и подав воздух в отверстие A.

Если воздух не выходит через канал C, очистите или замените масляную форсунку № 2.

|