Блок Цилиндров - Узлы И Детали

Land Cruiser Prado GRJ150 TRJ150 TRJ155 KDJ150 TRJ155 LJ150 - МЕХАНИЧЕСКАЯ ЧАСТЬ ДВИГАТЕЛЯ 1GR-FE

БЛОК ЦИЛИНДРОВ - УЗЛЫ И ДЕТАЛИ

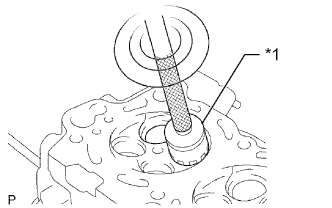

| 1. ОТРЕМОНТИРУЙТЕ СЕДЛО ВПУСКНОГО КЛАПАНА |

Устройством для расточки седел с углом заточки 45° обработайте поверхность седла клапана так, чтобы ширина седла превышала требуемое значение.

Используя резаки с углом заточки 30° и 60°, подправьте седло клапана так, чтобы клапан касался седла по всему периметру. Касание должно осуществляться в центре седла впускного клапана, а ширина седла впускного клапана должна соответствовать указанному диапазону по всему его периметру.

| *1 | Ширина |

Вручную с помощью шлифовальной пасты притрите впускной клапан и его седло.

Проверьте положение седла впускного клапана.

| 2. ОТРЕМОНТИРУЙТЕ СЕДЛО ВЫПУСКНОГО КЛАПАНА |

Устройством для расточки седел с углом заточки 45° обработайте поверхность седла клапана так, чтобы ширина седла превышала требуемое значение.

Резаками с углами заточки 30° и 60° подправьте седло выпускного клапана так, чтобы выпускной клапан касался седла по всему периметру. Касание должно осуществляться в центре седла выпускного клапана, а ширина седла выпускного клапана должна соответствовать указанному диапазону по всему его периметру.

| *1 | Ширина |

Вручную с помощью шлифовальной пасты притрите выпускной клапан и его седло.

Проверьте положение седла выпускного клапана.

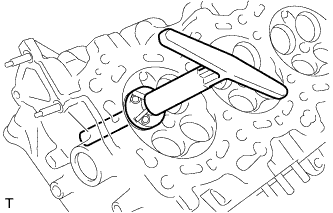

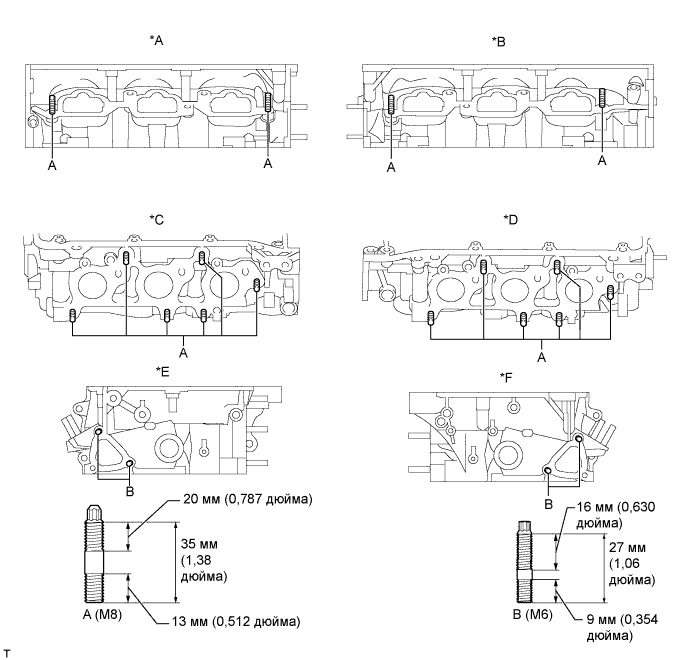

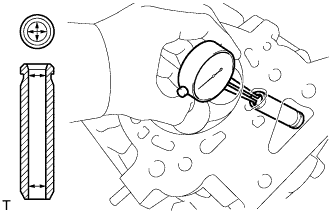

| 1. УСТАНОВИТЕ РЕЗЬБОВУЮ ШПИЛЬКУ |

С помощью торцовых ключей "TORX" Е6 и Е8 вверните резьбовые шпильки.

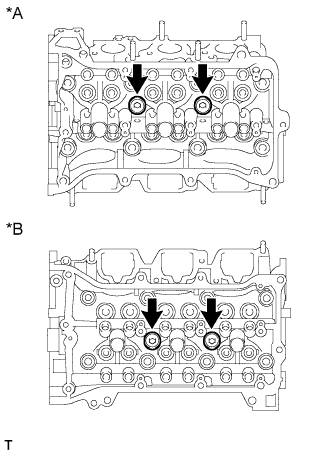

| *A | Справа со стороны впуска | *B | Слева со стороны впуска |

| *C | Справа со стороны выпуска | *D | Слева со стороны выпуска |

| *E | Справа с задней стороны | *F | Слева с задней стороны |

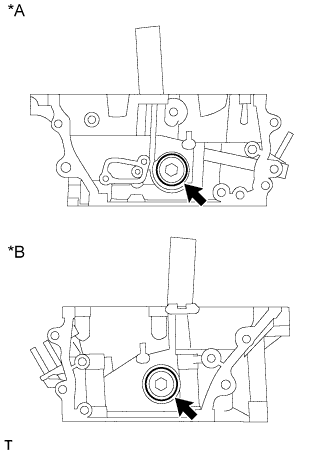

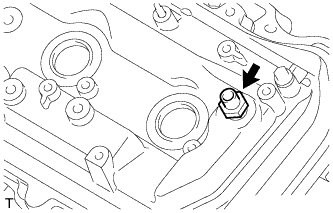

| 2. УСТАНОВИТЕ РЕЗЬБОВУЮ ЗАГЛУШКУ № 2 |

С помощью шестигранного гаечного ключа на 14 мм установите 2 новые прокладки и вверните 2 резьбовые заглушки № 2.

| 3. УСТАНОВИТЕ РЕЗЬБОВУЮ ЗАГЛУШКУ № 1 |

С помощью шестигранного гаечного ключа на 10 мм установите 4 новых прокладок и вверните 4 резьбовых заглушек № 1.

| 4. УСТАНОВИТЕ ЧАШКУ ПРУЖИНЫ КЛАПАНА |

Установите чашки клапанных пружин на головку блока цилиндров.

| 5. УСТАНОВИТЕ САЛЬНИК ШТОКА КЛАПАНА |

Нанесите на новые сальники штока клапана тонкий слой моторного масла.

| *A | Со стороны впуска |

| *B | Со стороны выпуска |

| *1 | Серый |

| *2 | Черный |

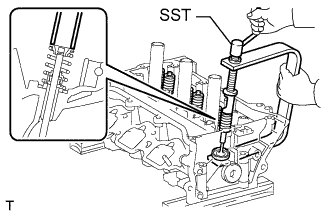

С помощью SST установите сальники.

| *a | ПРАВИЛЬНО |

| *b | НЕПРАВИЛЬНО |

| 6. УСТАНОВИТЕ ВПУСКНОЙ КЛАПАН |

Нанесите достаточное количество моторного масла на кромку впускного клапана, как показано на рисунке.

Установите впускной клапан, внутреннюю пружину сжатия и тарелку пружины клапана на головку блока цилиндров.

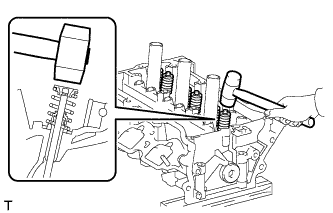

С помощью специального инструмента сожмите внутреннюю пружину и установите 2 кулачка тарелки клапанной пружины.

С помощью пластмассового молотка слегка осадите торец штока клапана, чтобы обеспечить его надлежащую посадку.

| 7. УСТАНОВИТЕ ВЫПУСКНОЙ КЛАПАН |

Нанесите достаточное количество моторного масла на кромку выпускного клапана, как показано на рисунке.

Установите выпускной клапан, внутреннюю пружину сжатия и тарелку пружины клапана на головку блока цилиндров.

С помощью специального инструмента сожмите внутреннюю пружину и установите 2 кулачка тарелки клапанной пружины.

С помощью пластмассового молотка слегка осадите торец штока клапана, чтобы обеспечить его надлежащую посадку.

| 1. ЗАМЕНИТЕ НАПРАВЛЯЮЩУЮ ВТУЛКУ ВПУСКНОГО КЛАПАНА |

Нагрейте головку блока цилиндров до температуры 80 – 100°C (176 – 212°F).

Поместите головку блока цилиндров на деревянные бруски.

С помощью специального инструмента и молотка выбейте направляющие втулки впускного клапана.

С помощью индикатора часового типа для отверстий измерьте в головке блока цилиндров диаметр отверстия под направляющую втулку впускного клапана.

| Параметр / Устройство | Заданные условия |

| Номинальное значение | 10,285 - 10,306 мм (0,4049 - 0,4057 дюйма) |

| Ремонтный 0,05 | 10,335 - 10,356 мм (0,4069 - 0,4077 дюйма) |

Выберите новую направляющую втулку клапана.

| Параметр / Устройство | Заданные условия | |

| Диаметр гнезда втулки | 10,285 - 10,306 мм (0,4049 - 0,4057 дюйма) | 10,335 - 10,356 мм (0,4069 - 0,4077 дюйма) |

| Используемая втулка | Номинальное значение | Ремонтный 0,05 |

Если диаметр отверстия для втулки в головке блока цилиндров превышает 10,306 мм (0,4057 дюйма), проточите отверстие до 10,335-10,356 мм (0,4069-0,4077 дюйма), чтобы установить направляющую втулку клапана O/S 0,05.

Если диаметр отверстия для втулки в головке блока цилиндров превышает 10,356 мм (0,4077 дюйма), замените головку блока цилиндров.

| Параметр / Устройство | Заданные условия |

| Номинальное значение | 10,333 - 10,344 мм (0,4068 - 0,4072 дюйма) |

| Ремонтный 0,05 | 10,383 - 10,394 мм (0,4088 - 0,4092 дюйма) |

Нагрейте головку блока цилиндров до температуры 80 – 100°C (176 – 212°F).

Поместите головку блока цилиндров на деревянные бруски.

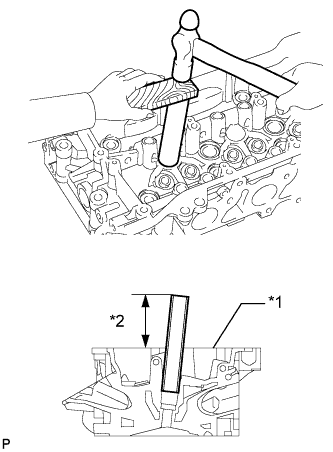

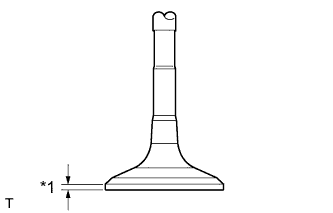

С помощью SST запрессуйте направляющие втулки впускных клапанов до заданной высоты выступания.

| *1 | Высота выступания |

Острой разверткой на 5,5 мм разверните отверстия в направляющих втулках клапанов, чтобы обеспечить номинальный зазор.

| 2. ЗАМЕНИТЕ НАПРАВЛЯЮЩУЮ ВТУЛКУ ВЫПУСКНОГО КЛАПАНА |

Нагрейте головку блока цилиндров до температуры 80 – 100°C (176 – 212°F).

Поместите головку блока цилиндров на деревянные бруски.

С помощью специального инструмента и молотка выбейте направляющие втулки выпускного клапана.

С помощью индикатора часового типа для отверстий измерьте в головке блока цилиндров диаметр отверстия под направляющую втулку выпускного клапана.

| Параметр / Устройство | Заданные условия |

| Номинальное значение | 10,285 - 10,306 мм (0,4049 - 0,4057 дюйма) |

| Ремонтный 0,05 | 10,335 - 10,356 мм (0,4069 - 0,4077 дюйма) |

Выберите новую направляющую втулку клапана.

| Параметр / Устройство | Заданные условия | |

| Диаметр гнезда втулки | 10,285 - 10,306 мм (0,4049 - 0,4057 дюйма) | 10,335 - 10,356 мм (0,4069 - 0,4077 дюйма) |

| Используемая втулка | Номинальное значение | Ремонтный 0,05 |

Если диаметр отверстия для втулки в головке блока цилиндров превышает 10,306 мм (0,4057 дюйма), проточите отверстие до 10,335-10,356 мм (0,4069-0,4077 дюйма), чтобы установить направляющую втулку клапана O/S 0,05.

Если диаметр отверстия для втулки в головке блока цилиндров превышает 10,356 мм (0,4077 дюйма), замените головку блока цилиндров.

| Параметр / Устройство | Заданные условия |

| Номинальное значение | 10,333 - 10,344 мм (0,4068 - 0,4072 дюйма) |

| Ремонтный 0,05 | 10,383 - 10,394 мм (0,4088 - 0,4092 дюйма) |

Нагрейте головку блока цилиндров до температуры 80 – 100°C (176 – 212°F).

Поместите головку блока цилиндров на деревянные бруски.

С помощью SST запрессуйте направляющие втулки выпускных клапанов до заданной высоты выступания.

| *1 | Высота выступания |

Острой разверткой на 5,5 мм разверните отверстия в направляющих втулках клапанов, чтобы обеспечить номинальный зазор.

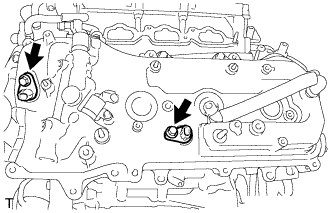

| 3. ЗАМЕНИТЕ ШТУЦЕР |

Снимите штуцер с головки блока цилиндров ряда 1 (с передней стороны) и головки блока цилиндров ряда 2 (со стороны впускных каналов).

| *A | Справа с передней стороны | *B | Слева со стороны впуска |

Нанесите герметик на 2-3 витка резьбы концов болтов новых штуцеров.

С помощью удлиненной торцевой головки на 12 мм закрепите 2 штуцера.

| 4. ЗАМЕНИТЕ ПРОБКУ |

Снимите пробки.

Нанесите на новые пробки герметик.

С помощью SST и молотка вбейте пробки на номинальную глубину.

| *A | Правая сторона | *B | Левая сторона |

| *1 | Номинальная глубина | - | - |

| 5. ЗАМЕНИТЕ СТОПОРНЫЙ ШТИФТ |

С помощью молотка с пластмассовым покрытием вбейте новые стопорные штифты, как показано на рисунке.

| *A | Правая сторона | *B | Левая сторона |

| *1 | Высота выступания | - | - |

| 6. ЗАМЕНИТЕ СОЕДИНИТЕЛЬНОЕ КОЛЬЦО |

Пластмассовым молотком запрессуйте новые соединительные кольца до номинальной высоты выступания.

| *A | Правая сторона |

| *B | Левая сторона |

| *1 | Высота выступания |

| 7. ЗАМЕНИТЕ ТРУБКУ СВЕЧНОГО КОЛОДЦА |

Снимите трубку свечного колодца.

| *1 | Герметик-фиксатор |

| *2 | Расстояние |

Нанесите герметик на конец новой трубки свечного колодца.

С помощью деревянного бруска и молотка вбейте трубку свечного колодца до достижения заданной высоты выступания.

| *1 | Верхняя поверхность головки блока цилиндров: |

| *2 | Высота выступания |

| 1. ОЧИСТИТЕ ГОЛОВКУ БЛОКА ЦИЛИНДРОВ В СБОРЕ |

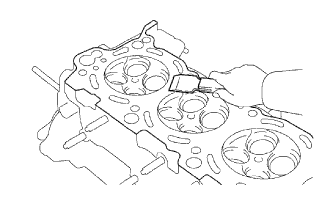

С помощью скребка для прокладок удалите остатки материала прокладки с поверхности, которая соприкасается с блоком цилиндров.

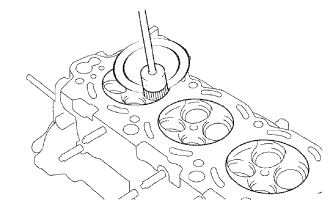

Проволочной щеткой удалите нагар из камер сгорания.

С помощью специальной кисти растворителем очистите все направляющие втулки клапанов.

Мягкой кистью и растворителем тщательно очистите головку блока цилиндров.

| 2. ПРОВЕРЬТЕ ГОЛОВКУ БЛОКА ЦИЛИНДРОВ В СБОРЕ |

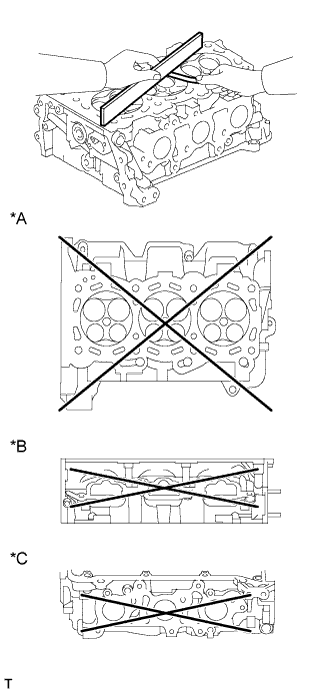

С помощью прецизионной поверочной линейки и щупа измерьте величину коробления поверхностей, контактирующих с блоком цилиндров в сборе и коллекторами.

| Параметр / Устройство | Заданные условия |

| Со стороны блока цилиндров | 0,05 мм (0,00197 дюйма) |

| Со стороны впуска | 0,08 мм (0,00315 дюйма) |

| Со стороны выпуска | 0,08 мм (0,00315 дюйма) |

| Параметр / Устройство | Заданные условия |

| Со стороны блока цилиндров | 0,10 мм (0,00394 дюйма) |

| Со стороны впуска | 0,10 мм (0,00394 дюйма) |

| Со стороны выпуска | 0,10 мм (0,00394 дюйма) |

| *A | Со стороны блока цилиндров |

| *B | Со стороны впуска |

| *C | Со стороны выпуска |

Если коробление превышает максимально допустимую величину, замените головку блока цилиндров в сборе.

Методом цветной дефектоскопии проверьте впускные каналы, выпускные каналы и поверхность блока цилиндров на наличие трещин.

При обнаружении трещин замените головку блока цилиндров в сборе.

| 3. ОЧИСТИТЕ СЕДЛО КЛАПАНА |

Твердосплавной фрезой с углом заточки 45° обработайте поверхности седел клапанов.

| *1 | 45° Твердосплавная фреза |

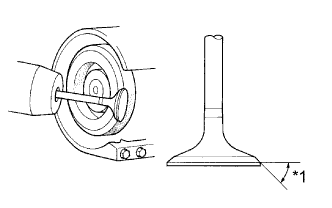

| 4. ПРОВЕРЬТЕ ВПУСКНОЙ КЛАПАН |

Очистите клапаны.

Удалите с тарелки клапана нагар скребком для удаления остатков прокладок.

Тщательно очистите клапан металлической щеткой.

Микрометром измерьте диаметр штока клапана.

Если диаметр штока клапана не соответствует требуемому, проверьте масляный зазор.

Проверьте угол наклона рабочей фаски на тарелке клапана.

| *1 | Угол наклона фаски тарелки клапана |

Прошлифуйте клапан, чтобы удалить раковины и нагар.

Убедитесь, что рабочая фаска на тарелке клапана имеет правильный угол наклона.

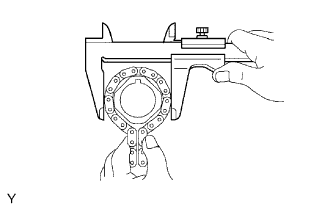

Штангенциркулем измерьте расстояние от рабочей фаски до края тарелки клапана.

| *1 | Предельно допустимая толщина: |

Если расстояние от рабочей фаски до края тарелки клапана меньше минимально допустимой величины, замените впускной клапан.

С помощью штангенциркуля измерьте общую длину клапана.

Если общая длина меньше минимально допустимой величины, замените впускной клапан.

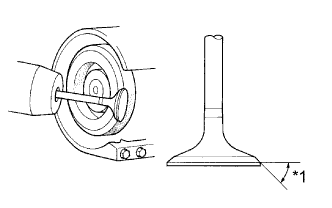

| 5. ПРОВЕРЬТЕ ВЫПУСКНОЙ КЛАПАН |

Очистите клапаны.

Удалите с тарелки клапана нагар скребком для удаления остатков прокладок.

Тщательно очистите клапан металлической щеткой.

Микрометром измерьте диаметр штока клапана.

Если диаметр штока клапана не соответствует требуемому, проверьте масляный зазор.

Проверьте угол наклона рабочей фаски на тарелке клапана.

| *1 | Угол наклона фаски тарелки клапана |

Прошлифуйте клапан, чтобы удалить раковины и нагар.

Убедитесь, что рабочая фаска на тарелке клапана имеет правильный угол наклона.

Штангенциркулем измерьте расстояние от рабочей фаски до края тарелки клапана.

| *1 | Предельно допустимая толщина: |

Если расстояние от рабочей фаски до края тарелки клапана меньше минимально допустимой величины, замените выпускной клапан.

С помощью штангенциркуля измерьте общую длину клапана.

Если общая длина клапана меньше минимально допустимой величины, замените выпускной клапан.

| 6. ПРОВЕРЬТЕ МАСЛЯНЫЙ ЗАЗОР НАПРАВЛЯЮЩЕЙ ВТУЛКИ КЛАПАНА |

Нутромером измерьте внутренний диаметр направляющей втулки клапана.

Вычтите измеренное значение диаметра штока клапана из измеренного значения внутреннего диаметра направляющей втулки клапана.

| Параметр / Устройство | Заданные условия |

| Впуск | 0,025 - 0,060 мм (0,000984 - 0,00236 дюйма) |

| Выпуск | 0,030 - 0,065 мм (0,00118 - 0,00256 дюйма) |

| Параметр / Устройство | Заданные условия |

| Впуск | 0,08 мм (0,00315 дюйма) |

| Выпуск | 0,10 мм (0,00394 дюйма) |

Если зазор превышает максимально допустимую величину, замените клапан и направляющую втулку клапана.

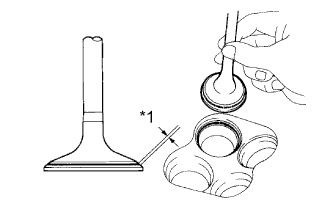

| 7. ПРОВЕРЬТЕ СЕДЛО ВПУСКНОГО КЛАПАНА |

Нанесите тонкий слой берлинской лазури на торец клапана.

Слегка вдавите клапан в седло клапана.

Проверьте тарелку клапана и седло клапана в порядке, описанном ниже.

| *1 | Ширина |

Убедитесь, что берлинская лазурь распределена по всей поверхности клапана. В противном случае замените клапан.

Если берлинская лазурь распределена по всему седлу клапана, направляющая и седло клапана концентричны. В противном следует повторно прошлифовать поверхность седла клапана.

Убедитесь, что седло клапана сопрягается со средней частью торца клапана, а ширина зоны контакта равна 1,1–1,5 мм (0,0433–0,0591 дюйма).

| 8. ПРОВЕРЬТЕ СЕДЛО ВЫПУСКНОГО КЛАПАНА |

Нанесите тонкий слой берлинской лазури на торец клапана.

Слегка вдавите клапан в седло клапана.

Проверьте тарелку клапана и седло клапана в порядке, описанном ниже.

| *1 | Ширина |

Убедитесь, что берлинская лазурь распределена по всей поверхности клапана. В противном случае замените клапан.

Если берлинская лазурь распределена по всему седлу клапана, направляющая и седло клапана концентричны. В противном следует повторно прошлифовать поверхность седла клапана.

Убедитесь, что седло клапана сопрягается со средней частью торца клапана, а ширина зоны контакта равна 1,1–1,5 мм (0,0433–0,0591 дюйма).

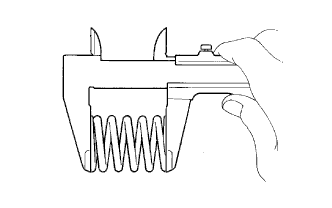

| 9. ПРОВЕРЬТЕ ВНУТРЕННЮЮ ПРУЖИНУ СЖАТИЯ |

Штангенциркулем измерьте общую длину внутренней компрессионной пружины в свободном состоянии.

Если длина в свободном состоянии не соответствует номинальной величине, внутреннюю пружину сжатия следует заменить.

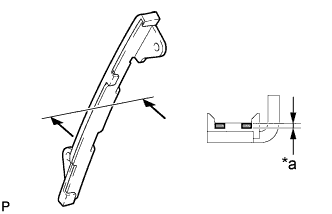

С помощью стального уголка измерьте отклонение от перпендикулярности внутренней пружины сжатия.

| *1 | Отклонение |

Если отклонение превышает максимально допустимую величину, замените внутреннюю пружину сжатия.

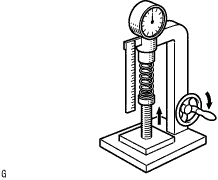

С помощью устройства для проверки пружин измерьте натяжение пружины клапана при заданной длине после установки.

Если усилие сжатия не соответствует заданному значению, замените пружину клапана.

| 1. СНИМИТЕ ВПУСКНОЙ КЛАПАН |

С помощью специального инструмента сожмите внутреннюю пружину и снимите кулачки тарелки клапанной пружины.

Снимите внутреннюю пружину сжатия, тарелку клапанной пружины и впускной клапан.

| 2. СНИМИТЕ ВЫПУСКНОЙ КЛАПАН |

С помощью специального инструмента сожмите внутреннюю пружину и снимите кулачки тарелки клапанной пружины.

Снимите внутреннюю пружину сжатия, тарелку клапанной пружины и выпускной клапан.

| 3. СНИМИТЕ САЛЬНИК ШТОКА КЛАПАНА |

С помощью острогубцев снимите сальник штока клапана.

| 4. СНИМИТЕ ЧАШКУ ПРУЖИНЫ КЛАПАНА |

С помощью магнитного захвата извлеките чашки клапанных пружин, выдув их сжатым воздухом.

| 5. СНИМИТЕ РЕЗЬБОВУЮ ЗАГЛУШКУ № 1 |

С помощью шестигранного гаечного ключа на 10 мм отверните 4 резьбовые заглушки № 1 и снимите 4 прокладки.

| *A | Правая сторона |

| *B | Левая сторона |

| 6. СНИМИТЕ РЕЗЬБОВУЮ ЗАГЛУШКУ № 2 |

С помощью шестигранного гаечного ключа на 14 мм отверните 2 резьбовые заглушки № 2 и снимите 2 прокладки.

| *A | Правая сторона |

| *B | Левая сторона |

| 7. СНИМИТЕ РЕЗЬБОВУЮ ШПИЛЬКУ |

| 1. УСТАНОВИТЕ КОРОННУЮ ШЕСТЕРНЮ МАХОВИКА (для моделей с механической трансмиссией) |

Равномерно прогрейте коронную шестерню с помощью горелки до температуры около 200°C (392°F).

| *1 | Паз |

| *2 | Коронная шестерня |

| *3 | Маховик |

С помощью латунного стержня установите коронную шестерню на маховик таким образом, чтобы скошенные зубцы шестерни были направлены к блоку.

| 2. УСТАНОВИТЕ ПРАВЫЙ КРОНШТЕЙН ПЕРЕДНЕЙ ОПОРЫ ДВИГАТЕЛЯ № 1 |

Установите правый кронштейн передней опоры двигателя № 1 и закрепите его 4 болтами.

| 3. УСТАНОВИТЕ ЛЕВЫЙ КРОНШТЕЙН ПЕРЕДНЕЙ ОПОРЫ ДВИГАТЕЛЯ № 1 |

Установите левый кронштейн передней опоры двигателя № 1 и закрепите его 3 болтами.

| 4. УСТАНОВИТЕ ТРУБКУ ЩУПА ПРОВЕРКИ УРОВНЯ МАСЛА |

Установите новое кольцевое уплотнение в держатель щупа проверки уровня масла.

| *1 | Новое кольцевое уплотнение |

Нанесите на уплотнительное кольцо тонкий слой моторного масла.

Вставьте конец направляющей щупа проверки уровня масла в отверстие для направляющей.

Закрепите трубку щупа проверки уровня масла болтом.

Установите щуп проверки уровня масла.

| 5. УСТАНОВИТЕ НАТЯЖИТЕЛЬ ПОЛИКЛИНОВОГО РЕМНЯ В СБОРЕ |

Временно установите натяжитель поликлинового ремня и закрепите его 5 болтами.

| Параметр / Устройство | Длина |

| А | 70 мм (2,76 дюйма) |

| B | 33 мм (1,30 дюйма) |

| болт A |

| болт B |

Затяните болты 1 и 2 в порядке номеров.

Затяните остальные болты.

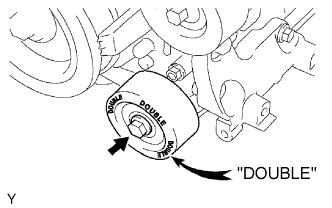

| 6. УСТАНОВИТЕ ОПОРНЫЙ РОЛИК № 2 |

Для раздельного типа:

Закрепите 2 крышки опорных роликов, 2 опорных ролика № 2 и 2 крышки опорных роликов № 2 с помощью 2 болтов.

Для интегрированного типа:

Установите 2 опорных ролика № 2 и закрепите их 2 болтами.

| 7. УСТАНОВИТЕ ОПОРНЫЙ РОЛИК № 1 |

Закрепите опорный ролик № 1 болтом.

| 8. УСТАНОВИТЕ ПЕРЕПУСКНОЙ ПАТРУБОК ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ В СБОРЕ (для моделей с масляным радиатором) |

Установите перепускной патрубок охлаждающей жидкости и закрепите его 3 болтами.

Подсоедините 2 шланга.

| *a | Вверх |

| *b | Назад |

| 9. УСТАНОВИТЕ ВПУСКНОЙ КОЛЛЕКТОР |

На каждую головку блока цилиндров установите новую прокладку.

Установите впускной коллектор на головки блока цилиндров.

Вверните 6 болтов и 4 гайки и равномерно затяните их в несколько этапов.

| *1 | Гайка |

| 10. УСТАНОВИТЕ ТОПЛИВНУЮ ФОРСУНКУ В СБОРЕ |

Установите новый изолятор на каждую форсунку.

| *1 | Новая изоляция |

| *2 | Новое кольцевое уплотнение |

Нанесите небольшой слой шпиндельного масла или бензина на новые кольцевые уплотнения и установите их по одному на каждую топливную форсунку.

Установите все 6 форсунок.

Поворачивая каждую топливную форсунку влево и вправо, установите ее на топливную рампу.

| *1 | Часть |

| Наружу |

| Поверните |

| Нажмите |

Расположите топливные форсунки так, чтобы разъемы были направлены наружу.

| 11. УСТАНОВИТЕ ТОПЛИВНУЮ РАМПУ В СБОРЕ |

Разместите топливную рампу с 6 топливными форсунками на впускном коллекторе.

Временно вверните 6 болтов, используемых для крепления топливной рампы, в впускной коллектор.

Убедитесь, что форсунки вращаются плавно.

| *1 | Поверните |

Если топливная форсунка не вращается плавно, замените ее кольцевое уплотнение.

Расположите топливные форсунки так, чтобы разъемы были направлены наружу.

Затяните 6 болтов.

Подсоедините 6 разъемов топливных форсунок.

| 12. УСТАНОВИТЕ ТОПЛИВОПРОВОД В СБОРЕ |

Закрепите топливопроводы № 1 и № 2 с помощью 2 болтов.

Подсоедините 2 топливопровода .

| 13. УСТАНОВИТЕ ЗАДНЮЮ КРЫШКУ ГОЛОВКИ БЛОКА ЦИЛИНДРОВ |

Временно установите крышку и закрепите ее 3 болтами.

Затяните 3 болта в порядке, указанном на рисунке.

| 14. УСТАНОВИТЕ КАТУШКУ ЗАЖИГАНИЯ В СБОРЕ |

Установите 6 катушек зажигания и закрепите их 6 болтами.

| 15. УСТАНОВИТЕ КОМПЛЕКТ КЛАПАНА СИСТЕМЫ СНИЖЕНИЯ ТОКСИЧНОСТИ ОТРАБОТАВШИХ ГАЗОВ № 2 (для моделей со вспомогательной системой подачи воздуха в нейтрализатор) |

Установите комплект клапана системы снижения токсичности отработанных газов № 2 и закрепите его 3 гайками.

| 16. УСТАНОВИТЕ КОМПЛЕКТ КЛАПАНА СИСТЕМЫ СНИЖЕНИЯ ТОКСИЧНОСТИ ОТРАБОТАВШИХ ГАЗОВ (для моделей со вспомогательной системой подачи воздуха в нейтрализатор) |

Установите комплект клапана системы снижения токсичности отработанных газов и закрепите его 3 гайками.

| 17. УСТАНОВИТЕ ПАТРУБОК ОТОПИТЕЛЯ В СБОРЕ |

Для моделей без подогревателя:

Установите патрубок отопителя в сборе и подсоедините 2 шланга.

Для моделей с подогревателем:

Установите патрубок отопителя в сборе и подсоедините 3 шланга.

| 18. УСТАНОВИТЕ ЖГУТ ЭЛЕКТРОПРОВОДКИ ДВИГАТЕЛЯ |

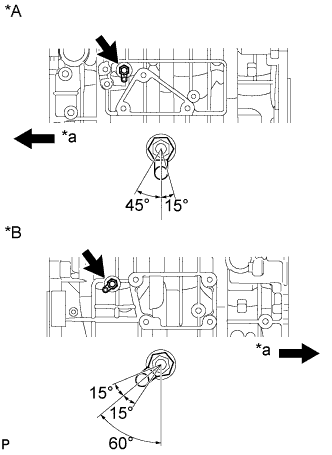

| 1. УСТАНОВИТЕ РЕЗЬБОВУЮ ШПИЛЬКУ |

Установите резьбовую шпильку масляного поддона.

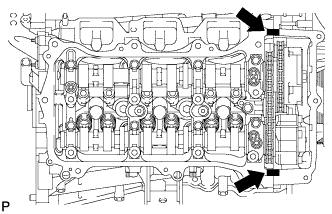

С помощью торцевых ключей "TORX" E6 и E8 вверните 6 резьбовых шпилек, как показано на рисунке.

Вверните шпильку левой головки блока цилиндров.

С помощью торцевого ключа "TORX" E6 вверните резьбовую шпильку, как показано на рисунке.

| 2. УСТАНОВИТЕ СОЕДИНИТЕЛЬНОЕ КОЛЬЦО |

Используя молоток с пластмассовым покрытием, вбейте новые соединительные кольца в кожух распредвала.

| *A | Левая сторона | *B | Правая сторона |

| *1 | Высота выступания | - | - |

| 3. УСТАНОВИТЕ СТОПОРНЫЙ ШТИФТ |

Используя молоток с пластмассовым покрытием, вбейте новые стопорные штифты в кожух распредвала.

| Параметр / Устройство | Заданные условия |

| Соединительное кольцо A | 7,7 - 8,3 мм (0,303 - 0,327 дюйма) |

| Соединительное кольцо B | 5,7 - 6,3 мм (0,224 - 0,248 дюйма) |

| *A | Левая сторона | *B | Правая сторона |

| *1 | Высота выступания | - | - |

| 4. УСТАНОВИТЕ ЗАДНИЙ САЛЬНИК КОЛЕНЧАТОГО ВАЛА |

При помощи SST и молотка запрессуйте новый сальник так, чтобы его поверхность была заподлицо с краем стопора заднего сальника.

Нанесите универсальную консистентную смазку на кромку сальника.

| 5. УСТАНОВИТЕ СТОПОР ЗАДНЕГО САЛЬНИКА КОЛЕНЧАТОГО ВАЛА |

Удалите остатки старого герметика (FIPG). Следите, чтобы масло не попало на сопрягающиеся поверхности стопора сальника и блока цилиндров.

Нанесите герметик в виде сплошного валика, как показано на рисунке.

| *1 | Герметик |

Закрепить крышку заднего сальника 5 болтами и 2 гайками.

| 6. УСТАНОВИТЕ РАСПОРНУЮ ДЕТАЛЬ ВОДЯНОЙ РУБАШКИ БЛОКА ЦИЛИНДРОВ |

Установите 2 распорных детали водяной рубашки, как показано на рисунке.

| *1 | метка UP |

| *2 | Метка L |

| *3 | Метка R |

| 7. УСТАНОВИТЕ ДАТЧИК ДЕТОНАЦИИ |

Установите 2 датчика и закрепите их 2 болтами, как показано на рисунке.

| *A | для ряда 2 |

| *B | для ряда 1 |

| *a | Двигатель Задние |

| *b | Верх |

| *c | Передняя сторона двигателя |

Подсоедините 2 разъема датчиков.

| 8. УСТАНОВИТЕ ВОДООТВОДЯЩУЮ ТРУБКУ № 1 |

Установите отводящую трубку системы охлаждения и закрепите ее 2 гайками и болтом.

Установите 3 зажима жгута проводов.

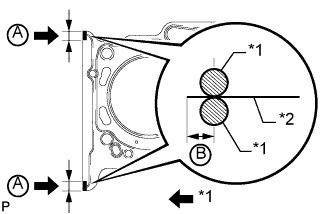

| 9. УСТАНОВИТЕ ПРОКЛАДКУ ГОЛОВКИ БЛОКА ЦИЛИНДРОВ |

Удалите остатки старого герметика (FIPG). Следите, чтобы масло не попало на сопрягающиеся поверхности головки блока цилиндров и блока цилиндров.

Нанесите герметик на новую прокладку головки блока цилиндров, как показано на рисунке.

| А | 10 - 15 мм (0,394 - 0,591 дюйма) |

| B | 1,25 - 1,5 мм (0,0492 - 0,0591 дюйма) |

| *1 | Герметик |

| *2 | Прокладка |

Прокладку головки блока цилиндров установите на поверхность блока цилиндров штампом "Lot No." (Номер партии) вверх.

| *1 | Номер партии |

| Передняя часть двигателя |

| 10. УСТАНОВИТЕ ГОЛОВКУ БЛОКА ЦИЛИНДРОВ В СБОРЕ |

Установите головку блока цилиндров на блок цилиндров.

Нанесите тонкий слой моторного масла на резьбы и под головки болтов головки блока цилиндров.

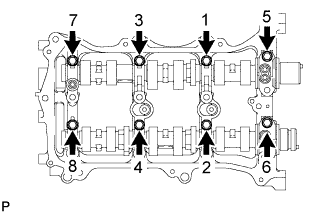

Шаг 1:

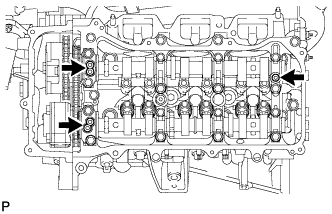

С помощью 12-гранного гаечного ключа на 10 мм вверните, предварительно подложив плоские шайбы, и в несколько приемов равномерно затяните 8 болтов головки блока цилиндров в последовательности, показанной на рисунке.

Шаг 2:

Отметьте краской переднюю сторону головки каждого болта крепления головки блока цилиндров.

Затяните болты головок блока цилиндров, повернув их еще на 90°.

Шаг 3:

Затяните болты головок блока цилиндров, повернув их еще на 90°.

Убедитесь, что все метки, нанесенные краской, располагаются под углом 180° к внешней стороне.

| 11. УСТАНОВИТЕ ПРОКЛАДКУ ГОЛОВКИ БЛОКА ЦИЛИНДРОВ № 2 |

Удалите остатки старого герметика (FIPG). Следите, чтобы масло не попало на сопрягающиеся поверхности головки блока цилиндров и блока цилиндров.

Нанесите герметик на новую прокладку головки блока цилиндров, как показано на рисунке.

| А | 10 - 15 мм (0,394 - 0,591 дюйма) |

| B | 1,25 - 1,5 мм (0,0492 - 0,0591 дюйма) |

| *1 | Герметик |

| *2 | Прокладка |

Прокладку головки блока цилиндров установите на поверхность блока цилиндров штампом "Lot No." (Номер партии) вверх.

| *1 | Номер партии |

| Передняя часть двигателя |

| 12. УСТАНОВИТЕ ЛЕВУЮ ГОЛОВКУ БЛОКА ЦИЛИНДРОВ |

Установите головку блока цилиндров на блок цилиндров.

Нанесите тонкий слой моторного масла на резьбы и под головки болтов головки блока цилиндров.

Шаг 1:

С помощью 12-гранного гаечного ключа на 10 мм вверните, предварительно подложив плоские шайбы, и в несколько приемов равномерно затяните 8 болтов головки блока цилиндров в последовательности, показанной на рисунке.

Шаг 2:

Отметьте краской переднюю сторону головки каждого болта крепления головки блока цилиндров.

Затяните болты головок блока цилиндров, повернув их еще на 90°.

Шаг 3:

Затяните болты головок блока цилиндров, повернув их еще на 90°.

Убедитесь, что все метки, нанесенные краской, располагаются под углом 180° к внешней стороне.

Затяните 2 болта в порядке, указанном на рисунке.

| 13. УСТАНОВИТЕ КОЛПАК ШТОКА КЛАПАНА |

Нанесите тонкий слой моторного масла на колпаки штоков клапанов.

Установите 24 колпака штоков клапанов на головку блока цилиндров.

| 14. УСТАНОВИТЕ МЕХАНИЗМ РЕГУЛИРОВКИ ЗАЗОРА В ПРИВОДЕ КЛАПАНА В СБОРЕ |

Проверьте механизм регулировки зазора .

Снимите 24 механизма регулировки зазора в приводе клапана с головки блока цилиндров.

| 15. УСТАНОВИТЕ РЫЧАГ ПРИВОДА КЛАПАНА № 1 В СБОРЕ |

Нанесите слой моторного масла на торец механизма регулировки зазора и торец колпака штока клапана.

Установите 24 рычагов приводов клапанов, как показано на рисунке.

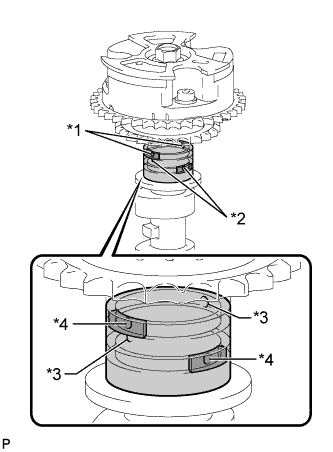

| *1 | Рычаг привода клапана |

| *2 | Механизм регулировки зазора в приводе клапана |

| *3 | Шток клапана |

| *4 | Колпак штока клапана |

| 16. УСТАНОВИТЕ КРЫШКУ ПОДШИПНИКА РАСПРЕДВАЛА (для ряда 2) |

Нанесите тонкий слой моторного масла на шейки распредвала, крышки подшипника и кожуха распредвала.

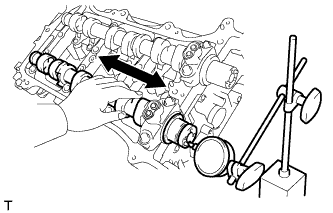

Установите распредвал № 3 и распредвал № 4 в кожух распредвала.

Проверьте метки и номера на крышках подшипников распредвала и установите их в правильное положение и в нужном направлении.

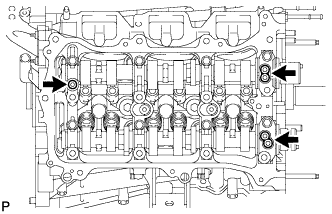

Временно затяните 8 болтов в порядке, указанном на рисунке.

| 17. УСТАНОВИТЕ ЛЕВЫЙ КОЖУХ РАСПРЕДВАЛА В СБОРЕ |

Проверьте, чтобы рычаг привода клапана был установлен, как показано на рисунке.

| *1 | Рычаг привода клапана |

| *2 | Механизм регулировки зазора в приводе клапана |

| *3 | Шток клапана |

| *4 | Колпак штока клапана |

Нанесите герметик в виде сплошного валика, как показано на рисунке.

| *1 | Герметик |

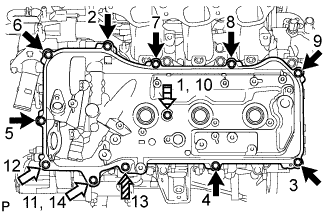

Установите левый кожух распредвала и затяните 13 болтов в порядке, показанном на рисунке.

| *1 | Штифт |

| *a | Вид спереди |

Затяните 8 болтов в порядке, указанном на рисунке.

| 18. УСТАНОВИТЕ КРЫШКУ ПОДШИПНИКА РАСПРЕДВАЛА (для ряда 1) |

Нанесите тонкий слой моторного масла на шейки распредвала, крышки подшипника и кожуха распредвала.

Установите распредвал и распредвал № 2 в кожух распредвала.

Проверьте метки и номера на крышках подшипников распредвала и установите их в правильное положение и в нужном направлении.

Временно вверните 8 болтов крышек подшипников в порядке, указанном на рисунке.

| 19. УСТАНОВИТЕ ПРАВЫЙ КОЖУХ РАСПРЕДВАЛА В СБОРЕ |

Проверьте, чтобы коромысло привода клапана № 1 было установлено, как показано на рисунке.

| *1 | Рычаг привода клапана |

| *2 | Механизм регулировки зазора в приводе клапана |

| *3 | Шток клапана |

| *4 | Колпак штока клапана |

Нанесите герметик в виде сплошного валика, как показано на рисунке.

| *1 | Герметик |

Установите правый кожух распредвала и затяните 12 болтов в порядке, показанном на рисунке.

| *1 | Штифт |

| *a | Вид спереди |

Затяните 8 болтов в порядке, указанном на рисунке.

| 20. УСТАНОВИТЕ НАТЯЖИТЕЛЬ ЦЕПИ № 3 В СБОРЕ (для ряда 2) |

Установите натяжитель цепи № 3 и закрепите его болтом.

Нажав на натяжитель цепи, зафиксируйте его, вставив в отверстие штифт диаметром 1,0 мм (0,0394 дюйма).

| *1 | Штифт |

| *2 | Плунжер |

| *a | Нажмите |

| 21. УСТАНОВИТЕ ЗУБЧАТЫЕ КОЛЕСА РАСПРЕДВАЛА И ЦЕПЬ № 2 (для ряда 2) |

Совместите маркированные пластины (желтые) с синхронизирующими метками на зубчатых колесах распредвала, как показано на рисунке.

| *1 | Установочная метка |

| *2 | Пластина с меткой |

Нанесите тонкий слой моторного масла на резьбы и места посадки болтов.

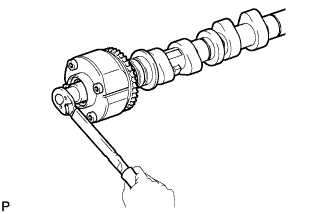

Совместите установочный штифт распредвала с отверстием под штифт в зубчатом колесе распредвала. Установите зубчатое колесо распредвала и левую шестерню распредвала выпускных клапанов с предварительно надетой цепью № 2.

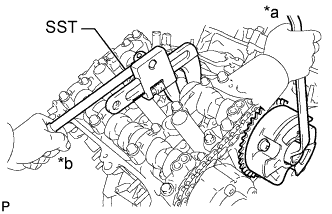

Удерживая с помощью SST шестигранный участок каждого распредвала, затяните болты зубчатого колеса распредвала и зубчатого колеса распредвала выпускных клапанов.

| *a | Поверните |

| *b | Удерживайте |

Извлеките штифт из натяжителя цепи № 3 в сборе.

| 22. УСТАНОВИТЕ НАТЯЖИТЕЛЬ ЦЕПИ № 2 В СБОРЕ (для ряда 1) |

Установите натяжитель цепи № 2 и закрепите его болтом.

Нажав на натяжитель цепи № 2 в сборе, зафиксируйте его, вставив в отверстие штифт диаметром 1,0 мм (0,0394 дюйма).

| *1 | Штифт |

| *2 | Плунжер |

| *a | Нажмите |

| 23. УСТАНОВИТЕ ЗУБЧАТЫЕ КОЛЕСА РАСПРЕДВАЛА И ЦЕПЬ № 2 (для ряда 1) |

Совместите маркированные пластины (желтые) с синхронизирующими метками на зубчатых колесах распредвала, как показано на рисунке.

| *1 | Установочная метка |

| *2 | Пластина с меткой |

Нанесите тонкий слой моторного масла на резьбы и места посадки болтов.

Совместите установочный штифт распредвала с отверстием под штифт в зубчатом колесе распредвала. Установите зубчатое колесо распредвала и шестерню распредвала выпускных клапанов с предварительно надетой цепью № 2.

Удерживая с помощью SST шестигранный участок каждого распредвала, затяните болты зубчатого колеса распредвала и зубчатого колеса распредвала выпускных клапанов.

| *a | Поверните |

| *b | Удерживайте |

Извлеките штифт из натяжителя цепи № 2 в сборе.

| 24. УСТАНОВИТЕ УСПОКОИТЕЛЬ ЦЕПИ № 1 |

Установите успокоитель цепи № 1 и закрепите его 2 болтами.

| 25. УСТАНОВИТЕ УСПОКОИТЕЛЬ ЦЕПИ № 2 |

Установите 2 успокоителя цепи № 2.

| 26. УСТАНОВИТЕ ВЕДУЩУЮ ЗВЕЗДОЧКУ ЦЕПИ ГРМ НА КОЛЕНЧАТОМ ВАЛУ |

Совместите шпоночную канавку ведущей звездочки с установочной шпонкой ведущей звездочки.

Установите ведущую звездочку на коленчатый вал таким образом, чтобы она была направлена внутрь, как показано на рисунке.

| *a | Внутрь |

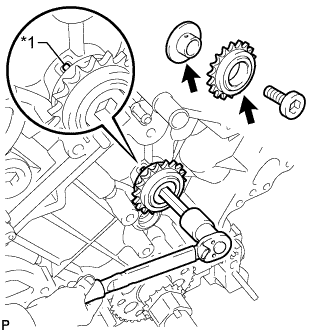

| 27. УСТАНОВИТЕ ВАЛ ПРОМЕЖУТОЧНОЙ ШЕСТЕРНИ № 1 |

Нанесите тонкий слой моторного масла на поверхность трения вала промежуточной шестерни № 1.

Установите, не закрепляя, вал промежуточной шестерни № 1 и промежуточную шестерню № 1 с валом промежуточной шестерни № 2, совместив установочный штифт вала промежуточной шестерни № 1 с канавкой в блоке цилиндров.

| *1 | Штифт |

Шестигранным ключом на 10 мм затяните ось промежуточной шестерни № 2.

Извлечь штифт из натяжителя цепи.

| 28. УСТАНОВИТЕ ЦЕПЬ № 1 В СБОРЕ |

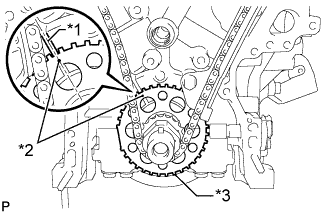

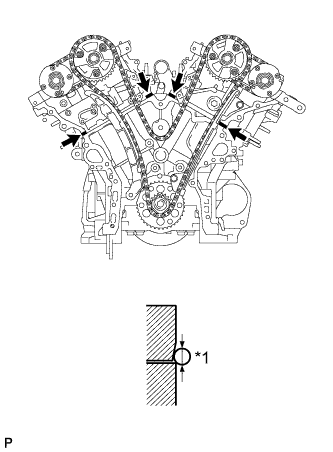

Совместите пластину с меткой с синхронизирующими метками, как показано на рисунке, и установите цепь.

| *1 | Пластина с меткой |

| *2 | Установочная метка |

Не надевайте цепь на коленчатый вал, а просто на время положите ее на него.

Вращая зубчатое колесо распредвала в ряду 1 против часовой стрелки, натяните цепь между рядами.

| *1 | Пластина звена цепи |

| *a | При повторном использовании промежуточной цепной шестерни |

| *b | Метка |

| *c | Совместите |

| Поверните |

Совместите пластину с меткой с установочными метками, как показано на рисунке, и установите цепь на ведущую звездочку коленчатого вала.

| *1 | Пластина с меткой |

| *2 | Установочная метка |

Временно вверните установочный болт шкива.

Поверните коленчатый вал по часовой стрелке, чтобы совместить его с осевой линией отверстия правого блока (ВМТ такта сжатия).

| *1 | Центральная линия |

| *2 | Установочная метка |

| *3 | Пластина датчика |

| 29. УСТАНОВИТЕ БАШМАК НАТЯЖИТЕЛЯ ЦЕПИ |

Установите башмак натяжителя цепи.

| 30. УСТАНОВИТЕ НАТЯЖИТЕЛЬ ЦЕПИ № 1 В СБОРЕ |

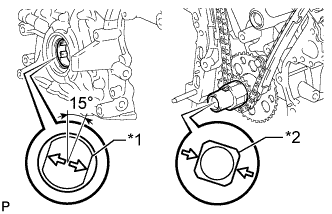

Повернув стопорную пластину натяжителя по часовой стрелке, нажмите на плунжер натяжителя цепи, как показано на рисунке.

| *1 | Стопорная пластина |

| *a | Нажмите |

Повернув стопорную пластину натяжителя против часовой стрелки, вставьте в отверстия стопорной пластины и натяжителя штифт диаметром 1,27 мм (0,0500 дюйма), чтобы зафиксировать стопорную пластину.

Установите натяжитель цепи и закрепите его 2 болтами.

Извлеките штифт из натяжителя цепи № 1.

| 31. ПРОВЕРЬТЕ ФАЗЫ ГАЗОРАСПРЕДЕЛЕНИЯ |

Проверьте установочные метки распредвала.

Убедитесь, что все установочные метки распредвала расположены, как показано на рисунке.

| *1 | Установочная метка | - | - |

| *a | Точка обзора | - | - |

Если фазы газораспределения смещены, установите цепной привод газораспределительного механизма заново.

Выверните установочный болт шкива.

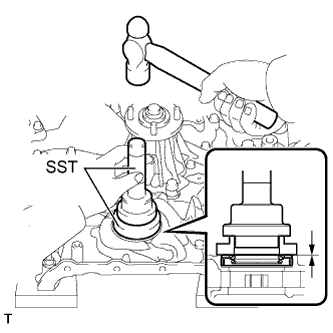

| 32. УСТАНОВИТЕ ПЕРЕДНИЙ САЛЬНИК КОЛЕНЧАТОГО ВАЛА |

При помощи SST и молотка запрессуйте новый сальник так, чтобы его поверхность была заподлицо с краем крышки цепного привода газораспределительного механизма.

| 33. УСТАНОВИТЕ НАСОС СИСТЕМЫ ОХЛАЖДЕНИЯ В СБОРЕ |

Установите новую прокладку и закрепите насос системы охлаждения 8 болтами.

| 34. УСТАНОВИТЕ КРЫШКУ ЦЕПНОГО ПРИВОДА ГАЗОРАСПРЕДЕЛИТЕЛЬНОГО МЕХАНИЗМА В СБОРЕ |

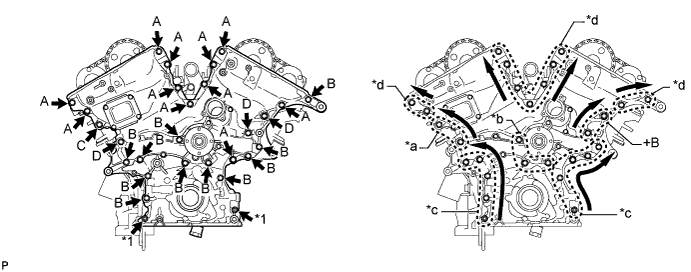

Удалите остатки старого герметика (FIPG). Следите за тем, чтобы масло не попало на сопрягающиеся поверхности крышки цепного привода газораспределительного механизма и блока цилиндров.

| *A | Со стороны головки блока цилиндров и блока цилиндров | *B | Со стороны крышки цепного привода газораспределительного механизма |

| *a | Очистите и обезжирьте | - | - |

Нанесите на новую прокладку масляного насоса тонкий слой моторного масла.

Установите прокладку масляного насоса.

Нанесите герметик, как показано на рисунке.

| *1 | Диаметр уплотнения |

| Герметик |

Нанесите герметик в виде сплошного валика на крышку цепного привода газораспределительного механизма, как показано на рисунке.

| *a | Обязательно нанесите герметик | *b | Зона, отмеченная пунктирной линией (герметик: Фирменный герметик Seal Packing Black от компании Тойота, Three bond 1207B или аналогичный) |

| *c | Зона, отмеченная непрерывной линией (герметик: Фирменный герметик Seal Packing Black от компании Тойота, Three bond 1207B или аналогичный) | *d | Зона, отмеченная штрих-пунктирной линией (герметик: Фирменный герметик Seal Packing 1282B от компании Тойота, Three bond 1282B или аналогичный) |

| *e | Зона, отмеченная заштрихованной линией (герметик: Фирменный герметик Seal Packing Black от компании Тойота, Three bond 1207B или аналогичный) | - | - |

| Область | Диаметр валика герметика | Участки нанесения герметика с внутренней стороны |

| Зона, отмеченная непрерывной линией | не менее 4,5 мм (0,177 дюйма) | 3,0-4,0 мм (0,118-0,158 дюйма) |

| Зона, отмеченная штрих-пунктирной линией | Не менее 3,5 мм (0,138 дюйма) | 2,0 - 3,0 мм (0,0787 - 0,118 дюйма) |

| Зона, отмеченная пунктирной линией | Не менее 3,5 мм (0,138 дюйма) | 3,0 - 4,0 мм (0,118 - 0,158 дюйма) |

| Область, показанная штриховкой | не менее 6,0 мм (0,236 дюйма) | 5,0 мм (0,197 дюйма) |

Совместите шлицы ведущей шестерни масляного насоса и коленчатого вала, как показано на рисунке. Установите на ведущую шестерню и крышку цепного привода на коленчатый вал.

| *1 | Шлицы ведущей шестерни |

| *2 | Коленчатый вал |

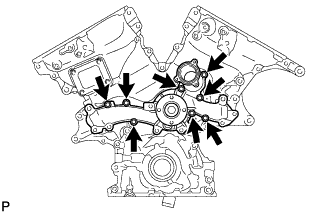

Закрепите крышку цепного привода газораспределительного механизма 26 болтами, обозначенными A, B, C и D, и 2 гайками. Равномерно затяните болты и гайки в несколько приемов.

| Параметр / Устройство | Длина |

| болт A | 25 мм (0,984 дюйма) |

| Болт B | 55 мм (2,17 дюйма) |

| Болт C | 35 мм (1,38 дюйма) |

| Болт D | 65 мм (2,56 дюйма) |

| *1 | Гайка | - | - |

| *a | Зона 1 | *b | Зона 2 |

| *c | Зона 3 | *d | Зона 4 |

Затяните болты в зоне 1.

Затяните болты в зоне 2.

Затяните болты в зоне 3.

Затяните болты в зоне 4.

| 35. УСТАНОВИТЕ ОТРАЖАТЕЛЬ МАСЛЯНОГО ПОДДОНА № 1 |

Закрепите отражатель масляного поддона № 1 6 болтами.

| 36. УСТАНОВИТЕ ПОДДОН КАРТЕРА В СБОРЕ |

Удалите остатки старого герметика (FIPG). Следите, чтобы масло не попало на сопряженные поверхности блока цилиндров, крышки заднего сальника и поддона картера.

Установите в крышку цепного привода газораспределительного механизма 3 новых кольцевых уплотнения.

Нанесите герметик в виде сплошного валика, как показано на рисунке.

| *1 | Герметик |

Установите поддон картера и закрепите его 17 болтами (A, B, C, D и E) и 2 гайками. Равномерно затяните болты и гайки в несколько приемов.

| Параметр / Устройство | Длина |

| Болт A | 60 мм (2,36 дюйма) |

| Болт B | 45 мм (1,77 дюйма) |

| Болт C | 25 мм (0,984 дюйма) |

| Болт D | 16 мм (0,630 дюйма) |

| Болт E | 70 мм (2,76 дюйма) |

| *1 | Гайка |

| 37. УСТАНОВИТЕ МАСЛОПРИЕМНИК С СЕТЧАТЫМ ФИЛЬТРОМ В СБОРЕ |

Установите новую прокладку и закрепите сетчатый фильтр 2 гайками.

| 38. УСТАНОВИТЕ ПОДДОН КАРТЕРА № 2 В СБОРЕ |

Нанесите герметик в виде сплошного валика, как показано на рисунке.

| *1 | Герметик |

Установите масляный поддон № 2 и закрепите его 10 болтами и 2 гайками. Равномерно затяните болты и гайки в несколько приемов.

| Болт |

| Гайка |

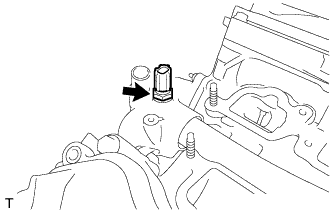

| 39. УСТАНОВИТЕ ПРОБКУ СЛИВНОГО ОТВЕРСТИЯ МАСЛЯНОГО ПОДДОНА |

Установите новую прокладку и пробку сливного отверстия.

| 40. УСТАНОВИТЕ ДАТЧИК УРОВНЯ МОТОРНОГО МАСЛА (для моделей с подогревателем) |

Установите новую прокладку на датчик уровня моторного масла.

Установите датчик и закрепите его 4 болтами.

Подсоедините разъем.

| 41. ЗАЛЕЙТЕ МОТОРНОЕ МАСЛО |

| 42. УСТАНОВИТЕ ПРОКЛАДКУ ТРУБКИ СВЕЧНОГО КОЛОДЦА |

Резцом срежьте уплотнительную часть снятой прокладки.

| Удаляемая часть |

С помощью снятой прокладки и молотка до упора запрессуйте новую прокладку.

| *1 | Снятая прокладка |

| *2 | Новая прокладка |

Нанесите тонкий слой консистентной смазки на кромку прокладки.

Верните захваты отражающей вентиляционной заслонки в первоначальные положения.

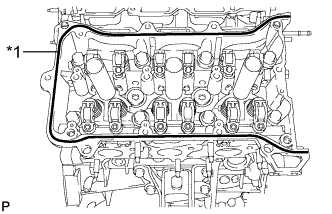

| 43. УСТАНОВИТЕ КРЫШКУ ГОЛОВКИ БЛОКА ЦИЛИНДРОВ В СБОРЕ |

Удалите остатки старого герметика (FIPG). Следите за тем, чтобы масло не попало на сопрягающиеся поверхности головки блока цилиндров, крышки цепного привода газораспределительного механизма и крышки головки блока цилиндров.

Нанесите герметик, как показано на рисунке.

| Герметик |

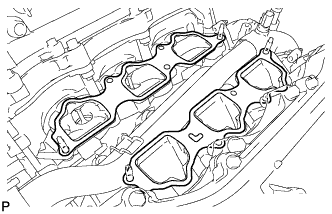

Установите 3 новые прокладки, как показано на рисунке.

Установите на крышку головки блока цилиндров новую прокладку.

Установить на болты уплотнительные шайбы.

Временно закрепите крышку головки блока цилиндров 12 болтами. Равномерно затяните болты в несколько приемов.

| Параметр / Устройство | Длина |

| А | 25 мм (0,984 дюйма) |

| B | 35 мм (1,38 дюйма) |

| C | 65 мм (2,56 дюйма) |

| D | 60 мм (2,36 дюйма) |

| Болт A |

| болт B |

| болт C |

| болт D |

| 44. УСТАНОВИТЕ ЛЕВУЮ КРЫШКУ ГОЛОВКИ БЛОКА ЦИЛИНДРОВ В СБОРЕ |

Удалите остатки старого герметика (FIPG). Следите за тем, чтобы масло не попало на сопрягающиеся поверхности головки блока цилиндров, крышки цепного привода газораспределительного механизма и крышки головки блока цилиндров.

Нанесите герметик, как показано на рисунке.

| Герметик |

Установите 3 новые прокладки, как показано на рисунке.

Установите на крышку головки блока цилиндров новую прокладку.

Установить на болты уплотнительные шайбы.

Временно закрепите крышку головки блока цилиндров 12 болтами. Равномерно затяните болты в несколько приемов.

| Параметр / Устройство | Длина |

| А | 25 мм (0,984 дюйма) |

| B | 35 мм (1,38 дюйма) |

| C | 70 мм (2,76 дюйма) |

| D | 60 мм (2,36 дюйма) |

| Болт A |

| Болт B |

| болт C |

| Болт D |

| 45. УСТАНОВИТЕ ШКИВ КОЛЕНЧАТОГО ВАЛА |

Используя SST, установите шкив коленчатого вала и закрепите его установочным болтом шкива.

| 46. УСТАНОВИТЕ КЛАПАН ПРИНУДИТЕЛЬНОЙ ВЕНТИЛЯЦИИ КАРТЕРА В СБОРЕ |

Нанесите герметик на 2-3 витка резьбы клапана принудительной вентиляции картера.

Установите клапан принудительной вентиляции картера.

Установите шланг клапана принудительной вентиляции картера.

| 47. УСТАНОВИТЕ СВЕЧУ ЗАЖИГАНИЯ |

Установите 6 свечей зажигания.

| 48. УСТАНОВИТЕ ЗАДНИЙ СОЕДИНИТЕЛЬ ПЕРЕПУСКА ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ |

Смочите мыльным раствором новое кольцевое уплотнение и установите его на выпускной патрубок охлаждающей жидкости. Установите 2 новых прокладки на левый и правый каналы подачи охлаждающей жидкости.

| *1 | Новое кольцевое уплотнение |

| *2 | Новая прокладка |

Установите задний соединитель перепуска охлаждающей жидкости и закрепите его 2 болтами и 4 гайками.

| 49. УСТАНОВИТЕ КОЖУХ ВПУСКНОГО ПАТРУБКА ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ |

Подсоедините 3 перепускных шланга охлаждающей жидкости.

Смочите мыльным раствором новое кольцевое уплотнение и установите его на отводящую трубку системы охлаждения.

Установите на выпускной патрубок охлаждающей жидкости новое кольцевое уплотнение.

Установите на насос системы охлаждения новую прокладку.

Установите впускной патрубок охлаждающей жидкости и закрепите его 5 болтами.

Подсоедините 3 перепускных шланга охлаждающей жидкости.

| 50. УСТАНОВИТЕ КРОНШТЕЙН МАСЛЯНОГО ФИЛЬТРА |

Установите кронштейн масляного фильтра с новой прокладкой и закрепите его 2 гайками и болтом.

| 51. УСТАНОВИТЕ ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ МАСЛЯНОГО ФИЛЬТРА |

Очистите внутреннюю поверхность крышки масляного фильтра, резьбы и канавку для кольцевого уплотнения.

Нанесите небольшое количество моторного масла на новое уплотнительное кольцо и установите его на крышку масляного фильтра.

Установите новый фильтрующий элемент на крышку масляного фильтра.

Удалите грязь и посторонние материалы с установочной поверхности на двигателе.

Снова нанесите небольшое количество моторного масла на уплотнительное кольцо и временно установите крышку масляного фильтра.

Затяните крышку масляного фильтра с помощью SST.

| *1 | Фиксатор кронштейна масляного фильтра |

| *a | Отсутствие зазора |

Нанесите небольшое количество моторного масла на новое кольцевое уплотнение пробки сливного отверстия и установите его на крышку масляного фильтра.

| *1 | Кольцевое уплотнение |

Установите пробку сливного отверстия масляного фильтра.

| 52. УСТАНОВИТЕ МАСЛОПРОВОД № 2 |

Убедитесь в отсутствии посторонних частиц на сетке правого фильтра гидравлического клапана изменения фаз.

Установите новую прокладку, временно установите маслопровод (со стороны головки цилиндров) и вверните болт обратного масляного клапана.

Установите правый фильтр гидравлического клапана изменения фаз на штуцер маслопровода. Установите новые прокладки и временно установите маслопровод (со стороны крышки головки).

Затяните штуцер маслопровода (со стороны головки блока цилиндров).

Затяните штуцер маслопровода (со стороны крышки головки цилиндров).

| 53. УСТАНОВИТЕ МАСЛОПРОВОД № 1 |

Убедитесь в отсутствии посторонних частиц на сетке левого фильтра гидравлического клапана изменения фаз.

Установите новую прокладку, временно установите маслопровод (со стороны головки цилиндров) и вверните болт обратного масляного клапана.

Установите левый фильтр гидравлического клапана изменения фаз на штуцер маслопровода. Установите новые прокладки и временно установите маслопровод (со стороны крышки головки).

Затяните штуцер маслопровода (со стороны головки блока цилиндров).

Затяните штуцер маслопровода (со стороны крышки головки цилиндров).

| 54. УСТАНОВИТЕ КОРПУС КРЫШКИ МАСЛОНАЛИВНОЙ ГОРЛОВИНЫ |

Закрепите новую прокладку и корпус крышки маслоналивной горловины 2 гайками.

| *1 | Новая прокладка |

Установите крышку маслоналивной горловины.

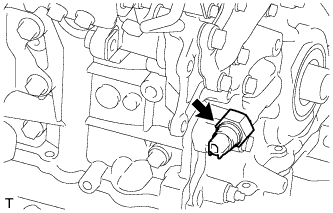

| 55. УСТАНОВИТЕ ГИДРАВЛИЧЕСКИЙ КЛАПАН ИЗМЕНЕНИЯ ФАЗ В СБОРЕ |

Правая сторона:

Нанесите тонкий слой моторного масла на 2 новых кольцевых уплотнения.

Установите 2 кольцевых уплотнения на 2 гидравлических клапана изменения фаз.

Установите 2 гидравлических клапана измерения фаз и закрепите их 2 болтами.

Левая сторона:

Нанесите тонкий слой моторного масла на 2 новых кольцевых уплотнения.

Установите 2 кольцевых уплотнения на 2 гидравлических клапана изменения фаз.

Установите 2 гидравлических клапана измерения фаз и закрепите их 2 болтами.

| 56. УСТАНОВИТЕ ДАТЧИК ПОЛОЖЕНИЯ КОЛЕНЧАТОГО ВАЛА |

Установите датчик и закрепите его болтом.

| 57. УСТАНОВИТЕ ДАТЧИК ПОЛОЖЕНИЯ РАСПРЕДВАЛА |

Правая сторона:

Закрепите 2 датчика положения распредвала 2 болтами.

Левая сторона:

Закрепите 2 датчика положения распредвала 2 болтами.

| 58. УСТАНОВИТЕ КРАН ДЛЯ СЛИВА ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ИЗ БЛОКА ЦИЛИНДРОВ |

Нанесите герметик на два или три витка резьбы крана.

Установите сливной кран.

| *A | Левая сторона |

| *B | Правая сторона |

| *a | Передняя сторона |

Поверните сливной кран по часовой стрелке в положение, показанное на рисунке.

Установите пробки на краны для слива охлаждающей жидкости.

| 59. УСТАНОВИТЕ ДАТЧИК ТЕМПЕРАТУРЫ ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ |

Установите на датчик новую прокладку.

С помощью удлиненной торцевой головки на 19 мм установите датчик.

| 60. УСТАНОВИТЕ КОНТАКТНЫЙ ДАТЧИК ДАВЛЕНИЯ МОТОРНОГО МАСЛА |

С помощью удлиненной торцевой головки на 24 мм установите контактный датчик давления жидкости.

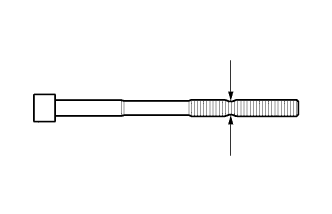

| 1. ПРОВЕРЬТЕ УСТАНОВОЧНЫЙ БОЛТ ГОЛОВКИ БЛОКА ЦИЛИНДРОВ |

С помощью штангенциркуля измерьте длину установочного болта головки блока цилиндров от седла до торца.

| *a | Измеренная длина |

Если длина превышает максимально допустимую величину, замените установочный болт головки блока цилиндров.

С помощью штангенциркуля измерьте диаметр удлиненного резьбового участка в самой узкой видимой зоне.

Если диаметр меньше минимально допустимого, замените установочный болт головки блока цилиндров.

| 2. ПРОВЕРЬТЕ РЫЧАГ ПРИВОДА КЛАПАНА № 1 В СБОРЕ |

Проверните ролик рукой и убедитесь, что он вращается плавно.

Если ролик не вращается плавно, замените рычаг привода клапана № 1 в сборе.

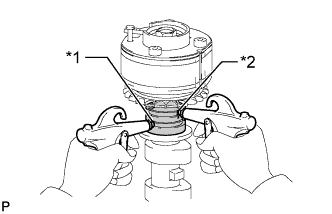

| 3. ПРОВЕРЬТЕ МЕХАНИЗМ РЕГУЛИРОВКИ ЗАЗОРА В ПРИВОДЕ КЛАПАНА В СБОРЕ |

Поместите механизм регулировки зазора в приводе клапана в емкость, наполненную моторным маслом.

Вставьте наконечник специального инструмента в плунжер механизма регулировки зазора в приводе клапана и надавите на запорный шарик внутри плунжера.

| *1 | Конусная часть |

| *2 | Плунжер |

| *3 | Камера низкого давления |

| *4 | Запорный шарик |

| *5 | Камера высокого давления |

| *a | ПРАВИЛЬНО |

| *b | НЕПРАВИЛЬНО |

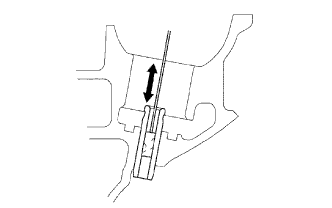

Прижав SST к механизму регулировки зазора в приводе клапанов в сборе, переместите плунжер вверх и вниз 5-6 раз.

Проверьте ход плунжера и выпустите воздух.

После выпуска воздуха извлеките SST. Затем попробуйте быстро и с усилием нажать на плунжер рукой.

При неудовлетворительном результате замените механизм регулировки зазора в приводе клапана.

| 4. ПРОВЕРЬТЕ РАСПРЕДВАЛ |

Проверьте биение распредвала.

Установите распредвал на V-образные призмы.

Индикатором часового типа измерьте радиальное биение на центральной шейке.

Если радиальное биение превышает максимально допустимую величину, замените распредвал.

Микрометром измерьте высоту рабочей части кулачков.

| Параметр / Устройство | Заданные условия |

| Распредвал впускных клапанов | 43,890 - 43,990 мм (1,728 - 1,732 дюйма) |

| Распредвал выпускных клапанов | 44,262 - 44,362 мм (1,743 - 1,747 дюйма) |

| Параметр / Устройство | Заданные условия |

| Распредвал впускных клапанов | 43,840 мм (1,726 дюйма) |

| Распредвал выпускных клапанов | 44,212 мм (1,741 дюйма) |

Микрометром измерьте диаметр шейки.

| Параметр / Устройство | Заданные условия |

| Шейка №1 | 35,946-35,960 мм (1,4152-1,4157 дюйма) |

| Для остальных шеек | 25,959 - 25,975 мм (1,0221 - 1,0226 дюйма) |

Если диаметр шейки не соответствует указанному, проверьте масляный зазор.

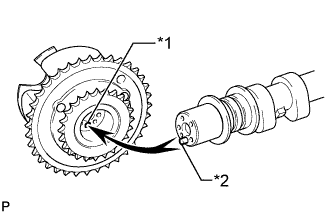

| 5. ПРОВЕРЬТЕ ЗУБЧАТОЕ КОЛЕСО РАСПРЕДВАЛА В СБОРЕ |

Зафиксируйте распредвал.

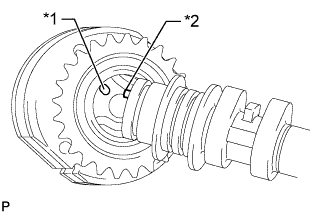

Поместите зубчатое колесо распредвала в сборе на распредвал, совместив отверстие под штифт и стопорный штифт.

| *1 | Отверстие для поршневого пальца |

| *2 | Стопорный штифт |

Слегка прижмите и поверните зубчатое колесо распредвала относительно распредвала и нажмите сильнее на колесо, когда штифт войдет в отверстие.

Убедитесь в отсутствии зазора между фланцем зубчатого колеса распредвала в сборе и распредвалом.

Удерживая распредвал, затяните болт крепления фланца.

Проверьте замок зубчатого колеса распредвала.

Зафиксируйте распредвал на месте и убедитесь, что зубчатое колесо распредвала заблокировано.

Извлеките стопорный штифт.

Закройте 4 масляных канала на шейке распредвала виниловой лентой, как показано на рисунке.

| *1 | Канал опережения |

| *2 | Канал запаздывания |

| *3 | Открыто |

| *4 | Закрыто |

| Резина |

| Виниловая лента |

Прорвите ленту со стороны канала опережения и со стороны канала запаздывания, который находится на обратной стороне отверстия со стороны канала опережения, как показано на рисунке.

Подайте воздух под давлением приблизительно 200 кПа (2,0 кгс/см2, 28 фунтов на кв. дюйм) в 2 открытых канала.

| *1 | Канал опережения |

| *2 | Канал запаздывания |

Убедитесь, что зубчатое колесо распредвала вращается в направлении угла опережения при снижении давления воздуха, подаваемого со стороны канала запаздывания.

| *1 | Канал опережения |

| *2 | Канал запаздывания |

| *3 | Поддержание давления |

| *4 | Уменьшение давления |

Когда зубчатое колесо распредвала займет положение, соответствующее максимальному углу опережения, сначала сбросьте давление воздуха в канале со стороны запаздывания, а затем в канале со стороны опережения.

Проверьте плавность вращения.

2-3 раза поверните зубчатое колесо распредвала в пределах угла его поворота (21°), но не доводите его до положения, соответствующего предельному углу запаздывания. Убедитесь, что зубчатое колесо вращается свободно.

Проверьте, фиксируется ли муфта в положении наибольшего запаздывания.

Убедитесь, что зубчатое колесо распредвала фиксируется в положении максимального запаздывания.

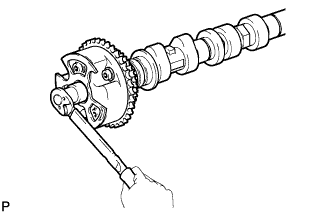

Выверните болт фланца и снимите зубчатое колесо распредвала.

| *1 | Не снимайте |

| *2 | Стопорный штифт |

| *3 | Фланцевый болт |

| 6. ПРОВЕРЬТЕ ЗУБЧАТОЕ КОЛЕСО РАСПРЕДВАЛА ВЫПУСКНЫХ КЛАПАНОВ В СБОРЕ |

Зафиксируйте распредвал.

Поместите зубчатое колесо распредвала выпускных клапанов в сборе на распредвал, совместив отверстие под штифт и стопорный штифт.

| *1 | Отверстие для поршневого пальца |

| *2 | Стопорный штифт |

Слегка прижмите и поверните зубчатое колесо распредвала относительно распредвала и нажмите сильнее на колесо, когда штифт войдет в отверстие.

Убедитесь в отсутствии зазора между фланцем зубчатого колеса и распредвалом.

Удерживая распредвал, затяните болт крепления фланца.

Проверьте фиксацию зубчатого колеса распредвала выпускных клапанов.

Проверьте надежность фиксации зубчатого колеса распредвала выпускных клапанов.

Извлеките стопорный штифт.

Закройте 4 масляных канала на шейке распредвала виниловой лентой, как показано на рисунке.

| *1 | Канал опережения |

| *2 | Канал запаздывания |

| *3 | Открыто |

| *4 | Закрыто |

| Резина |

| Виниловая лента |

Прорвите ленту со стороны канала опережения и со стороны канала запаздывания, который находится на обратной стороне отверстия со стороны канала опережения, как показано на рисунке.

Подайте воздух под давлением приблизительно 200 кПа (2,0 кгс/см2, 28 фунтов на кв. дюйм) в 2 открытых канала (со стороны опережения и со стороны запаздывания).

| *1 | Канал опережения |

| *2 | Канал запаздывания |

Убедитесь, что при снижении давления воздуха в канале со стороны опережения зубчатое колесо распредвала вращается в направлении угла запаздывания.

| *1 | Канал опережения |

| *2 | Канал запаздывания |

| *3 | Поддержание давления |

| *4 | Уменьшение давления |

Когда зубчатое колесо распредвала выпускных клапанов займет положение, соответствующее максимальному запаздыванию, сначала сбросьте давление воздуха в канале со стороны опережения, а затем в канале со стороны запаздывания.

Проверьте плавность вращения.

Два-три раза поверните зубчатое колесо распредвала выпускных клапанов в сборе в пределах его диапазона поворота (18,5°), но не доводите его до положения, соответствующего максимальному углу опережения. Убедитесь, что зубчатое колесо вращается свободно.

Проверьте фиксацию в положении наибольшего опережения.

Убедитесь, что зубчатое колесо распредвала выпускных клапанов зафиксировано в положении максимального опережения.

Выверните болт фланца и снимите зубчатое колесо распредвала выпускных клапанов в сборе.

| *1 | Не снимайте |

| *2 | Стопорный штифт |

| *3 | Фланцевый болт |

| 7. ПРОВЕРЬТЕ ЦЕПЬ № 1 В СБОРЕ |

С помощью пружинного динамометра натяните цепь № 1 с усилием 147 Н (15 кгс, 33 фунт-силы) и измерьте длину цепи № 1 с помощью штангенциркуля.

| *a | Участок измерения |

Если результат измерения превышает максимально допустимую величину, замените цепь № 1.

| 8. ПРОВЕРЬТЕ ЦЕПЬ № 2 В СБОРЕ |

С помощью пружинного динамометра натяните цепь № 2 с усилием 147 Н (15 кгс, 33 фунт-силы) и измерьте длину цепи № 2 с помощью штангенциркуля.

Если результат измерения превышает максимально допустимую величину, замените цепь № 2.

| 9. ПРОВЕРЬТЕ ВЕДУЩУЮ ЗВЕЗДОЧКУ ГРМ |

Оберните цепь № 1 вокруг звездочки.

Штангенциркулем измерьте диаметр ведущей звездочки распредвала с цепью № 1.

Если диаметр меньше минимально допустимого, замените цепь № 1 и ведущую звездочку коленчатого вала.

| 10. ПРОВЕРЬТЕ ПРОМЕЖУТОЧНУЮ ШЕСТЕРНЮ № 1 |

Оберните цепь № 1 вокруг шестерни.

Штангенциркулем измерьте диаметр промежуточной шестерни № 1 с цепью № 1.

Если диаметр меньше минимально допустимого, замените цепь № 1 и промежуточную шестерню № 1.

| 11. ПРОВЕРЬТЕ МАСЛЯНЫЙ ЗАЗОР ВАЛА ПРОМЕЖУТОЧНОЙ ШЕСТЕРНИ № 1 |

Микрометром измерьте диаметр вала промежуточной шестерни № 1.

Микрометром измерьте диаметр отверстия в промежуточной шестерне.

Вычтите диаметр оси промежуточной шестерни из диаметра отверстия в промежуточной шестерне.

Если масляный зазор вала превышает максимально допустимый, замените вал промежуточной шестерни и промежуточную шестерню.

| 12. ПРОВЕРЬТЕ НАТЯЖИТЕЛЬ ЦЕПИ № 1 В СБОРЕ |

Отведите стопорную пластину вверх, чтобы освободить фиксатор. Нажмите на плунжер и убедитесь, что он перемещается плавно.

| *1 | Плунжер |

| *2 | Стопорная пластина |

| *a | Перемещается плавно |

Если необходимо, замените натяжитель цепи № 1.

| 13. ПРОВЕРЬТЕ НАТЯЖИТЕЛЬ ЦЕПИ № 2 В СБОРЕ |

Убедитесь в плавности хода плунжера.

| *a | Глубина |

| *b | Перемещается плавно |

Измерьте глубину износа натяжителя цепи.

Если глубина износа превышает максимально допустимую, замените натяжитель цепи № 2.

| 14. ПРОВЕРЬТЕ НАТЯЖИТЕЛЬ ЦЕПИ № 3 В СБОРЕ |

Убедитесь в плавности хода плунжера.

| *a | Глубина |

| *b | Перемещается плавно |

Измерьте глубину износа натяжителя цепи.

Если глубина износа превышает максимально допустимую, замените натяжитель цепи № 3.

| 15. ПРОВЕРЬТЕ БАШМАК НАТЯЖИТЕЛЯ ЦЕПИ |

Измерьте глубину износа башмака натяжителя цепи.

| *a | Глубина |

Если глубина превышает максимально допустимую величину, замените башмак натяжителя цепи.

| 16. ПРОВЕРЬТЕ УСПОКОИТЕЛЬ ЦЕПИ № 1 |

Измерьте глубину износа успокоителя цепи № 1.

| *a | Глубина |

Если глубина превышает максимально допустимую величину, замените успокоитель цепи № 1.

| 17. ПРОВЕРЬТЕ УСПОКОИТЕЛЬ ЦЕПИ № 2 |

Измерьте глубину износа успокоителя цепи № 2.

| *a | Глубина |

Если глубина превышает максимально допустимую величину, замените успокоитель цепи № 2.

| 18. ПРОВЕРЬТЕ ОСЕВОЙ ЗАЗОР РАСПРЕДВАЛА |

Установите распредвалы .

Смещая распредвал вперед и назад, индикатором часового типа измерьте осевой зазор.

Если осевой зазор превышает максимально допустимую величину, замените распредвалы.

При необходимости, заменить крышки подшипников распределительного вала и головку блока цилиндров в комплекте.

| 19. ПРОВЕРЬТЕ МАСЛЯНЫЙ ЗАЗОР РАСПРЕДВАЛА |

Очистить крышки подшипников, картер и шейки распредвала.

Установите распредвалы в корпус распредвалов.

Поместите на каждую шейку коленчатого вала полоску сминаемого пластичного калибра Plastigage.

| *1 | Сминаемый пластичный калибр Plastigage |

Установите крышки подшипников распредвала .

Снимите крышки подшипников распредвала .

Измерьте сминаемый пластичный калибр в наиболее широком месте.

| Параметр / Устройство | Заданные условия |

| Для шейки №1 | 0,032 - 0,063 мм (0,00126 - 0,00248 дюйма) |

| Для остальных шеек | 0,025 - 0,062 мм (0,000984 - 0,00244 дюйма) |

| Параметр / Устройство | Заданные условия |

| Для шейки №1 | 0,10 мм (0,00394 дюйма) |

| Остальные шейки | 0,09 мм (0,00354 дюйма) |

| *1 | Сминаемый пластичный калибр Plastigage |

| *2 | Шейка № 1 |

| *3 | Для остальных шеек |

Если масляный зазор превышает максимально допустимую величину, замените распредвал. При необходимости замените корпус распредвала.

| 20. ПРОВЕРЬТЕ ВЫПУСКНОЙ КОЛЛЕКТОР В СБОРЕ |

С помощью прецизионной поверочной линейки и комплекта плоских щупов измерьте коробление поверхности, соприкасающейся с головкой блока цилиндров.

Если коробление превышает максимально допустимую величину, замените выпускной коллектор.

| 21. ПРОВЕРЬТЕ ПЛОСКОСТНОСТЬ ВПУСКНОГО КОЛЛЕКТОРА |

С помощью прецизионной поверочной линейки и комплекта плоских щупов измерьте коробление поверхностей, контактирующих с головкой блока цилиндров и расширительным бачком на впуске воздуха.

| Параметр / Устройство | Заданные условия |

| Со стороны уравнительного бачка на впуске воздуха | 0,80 мм (0,0315 дюйма) |

| Со стороны головки блока цилиндров | 0,20 мм (0,00787 дюйма) |

| *A | Со стороны уравнительного бачка воздухозаборника |

| *B | Сторона головки блока цилиндров |

Если коробление превышает максимально допустимую величину, замените впускной коллектор.