Головка Блока Цилиндров -- Проверка |

| 1. ОЧИСТИТЕ ГОЛОВКУ БЛОКА ЦИЛИНДРОВ В СБОРЕ |

С помощью скребка для прокладок удалите остатки материала прокладки с поверхности головки блока цилиндров, которая соприкасается с блоком цилиндров.

- ПРИМЕЧАНИЕ:

- Соблюдайте осторожность, чтобы не повредить поверхность головки блока цилиндров.

Мягкой кистью и растворителем тщательно очистите головку блока цилиндров.

С помощью специальной кисти растворителем очистите все направляющие втулки клапанов.

|

| 2. ПРОВЕРЬТЕ ГОЛОВКУ БЛОКА ЦИЛИНДРОВ В СБОРЕ |

Проверьте коробление головки блока цилиндров.

С помощью прецизионной поверочной линейки и комплекта плоских щупов измерьте величину коробления поверхностей головки блока цилиндров, которые соприкасаются с блоком цилиндров и коллекторами.

- Максимально допустимая величина коробления:

- 0,15 мм (0,00591 дюйма)

Если коробление превышает максимально допустимую величину, замените головку блока цилиндров в сборе.Обозначения на рисунке *A Сторона блока цилиндров *B Сторона впускного коллектора *C Сторона выпускного коллектора

|

Проверьте головку блока цилиндров на отсутствие трещин.

Методом цветной дефектоскопии проверьте камеру сгорания, впускные каналы, выпускные каналы и поверхность блока цилиндров на отсутствие трещин.

При наличии трещин замените головку блока цилиндров в сборе.

| 3. ОЧИСТИТЕ ВПУСКНОЙ КЛАПАН |

Удалите с тарелки клапана нагар скребком для удаления остатков прокладок.

Тщательно очистите клапан металлической щеткой.

| 4. ПРОВЕРЬТЕ ВПУСКНОЙ КЛАПАН |

Микрометром измерьте диаметр штока клапана.

- Номинальный диаметр штока клапана:

- 5,970 - 5,985 мм (0,235 - 0,236 дюйма)

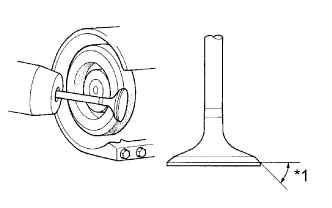

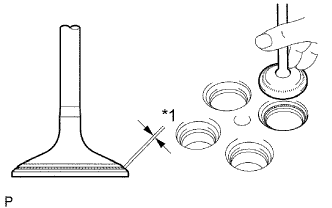

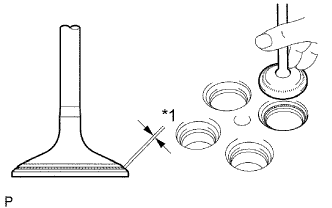

Проверьте угол наклона рабочей фаски на тарелке клапана.

Отшлифуйте клапан, чтобы удалить раковины и нагар.

Убедитесь, что рабочая фаска на тарелке клапана имеет правильный угол наклона.

- Номинальный угол наклона рабочей фаски тарелки клапана:

- 44,5°

Если результат не соответствует заданному, замените клапан.Обозначения на рисунке *1 Угол наклона фаски тарелки клапана

|

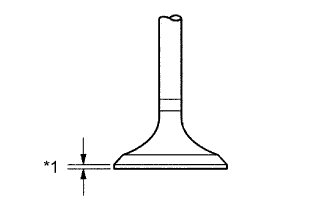

Проверьте предельно допустимую толщину кромки тарелки клапана.

- Номинальная толщина кромки:

- 1,1 мм (0,0433 дюйма)

- Минимальное расстояние от рабочей фаски до края тарелки клапана:

- 0,8 мм (0,0315 дюйма)

Если расстояние от рабочей фаски до края тарелки клапана меньше минимально допустимой величины, замените впускной клапан.Обозначения на рисунке *1 Предельно допустимая толщина:

|

Проверьте общую длину клапана.

- Номинальная общая длина:

- 105,15 - 105,75 мм (4,14 - 4,16 дюйма)

- Минимально допустимая общая длина:

- 104,65 мм (4,12 дюйма)

Проверьте степень износа торца штока клапана.

Если торец штока клапана изношен, восстановите его форму шлифовкой или замените впускной клапан.- ПРИМЕЧАНИЕ:

- При шлифовке не допускайте, чтобы общая длина клапана стала меньше минимально допустимой.

|

| 5. ОЧИСТИТЕ ВЫПУСКНОЙ КЛАПАН |

Удалите с тарелки клапана нагар скребком для удаления остатков прокладок.

Тщательно очистите выпускной клапан металлической щеткой.

| 6. ПРОВЕРЬТЕ ВЫПУСКНОЙ КЛАПАН |

Микрометром измерьте диаметр штока клапана.

- Номинальный диаметр штока клапана:

- 5,960 - 5,975 мм (0,2346 - 0,2352 дюйма)

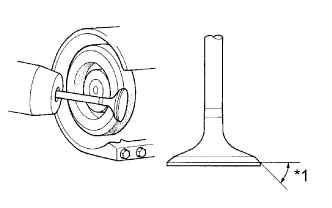

Проверьте угол наклона рабочей фаски на тарелке клапана.

Отшлифуйте клапан, чтобы удалить раковины и нагар.

Убедитесь, что рабочая фаска на тарелке клапана имеет правильный угол наклона.

- Номинальный угол наклона рабочей фаски тарелки клапана:

- 44,5°

Если результат не соответствует заданному, замените выпускной клапан.Обозначения на рисунке *1 Угол наклона фаски тарелки клапана

|

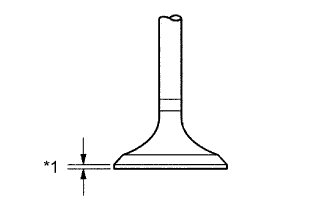

Проверьте предельно допустимую толщину кромки тарелки клапана.

- Номинальная толщина кромки:

- 1,2 мм (0,0472 дюйма)

- Минимальное расстояние от рабочей фаски до края тарелки клапана:

- 0,7 мм (0,0276 дюйма)

Если толщина кромки меньше минимально допустимой величины, замените клапан.Обозначения на рисунке *1 Предельно допустимая толщина:

|

Проверьте общую длину клапана.

- Номинальная общая длина:

- 105,02 - 105,62 мм (4,13 - 4,16 дюйма)

- Минимально допустимая общая длина:

- 104,52 мм (4,11 дюйма)

Проверьте степень износа торца штока клапана.

Если торец штока клапана изношен, восстановите его форму шлифовкой или замените выпускной клапан.- ПРИМЕЧАНИЕ:

- При шлифовке не допускайте, чтобы общая длина клапана стала меньше минимально допустимой.

|

| 7. ПРОВЕРЬТЕ ВНУТРЕННЮЮ ПРУЖИНУ СЖАТИЯ |

Стальным угольником измерьте отклонение пружины.

- Максимально допустимое отклонение:

- 2,0 мм (0,0787 дюйма)

Если отклонение превышает максимально допустимую величину, замените внутреннюю пружину сжатия.Обозначения на рисунке *1 Отклонение

|

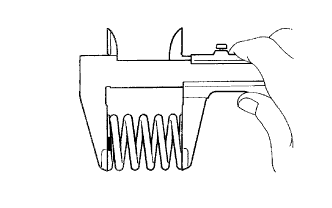

С помощью штангенциркуля замерьте длину пружины в свободном состоянии.

- Номинальная длина в свободном состоянии:

Параметр / Устройство Заданные условия Для моделей с DPF 48,4 мм (1,91 дюйма) Для моделей без DPF 46,5 мм (1,83 дюйма)

|

На специальном стенде измерьте усилие сжатия клапанной пружины при номинальной длине после ее установки.

- Номинальное натяжение (при 33,1 мм (1,303 дюйма)):

Параметр / Устройство Заданные условия Для моделей с DPF 175 - 193 Н (17,9 - 19,6 кгс, 39,4 - 43,3 фунт-силы) Для моделей без DPF 150 - 165 Н (15,3 - 16,9 кгс, 33,7 - 37,0 фунт-силы)

|

| 8. ПРОВЕРЬТЕ НАПРАВЛЯЮЩУЮ ВТУЛКУ ВПУСКНОГО КЛАПАНА |

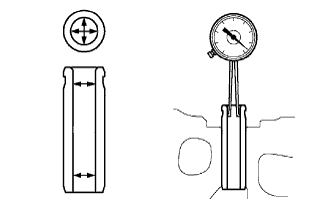

Нутромером измерьте внутренний диаметр направляющей втулки клапана.

- Номинальный внутренний диаметр направляющей втулки клапана:

- 6,01 - 6,03 мм (0,2366 - 0,2374 дюйма)

|

Вычтите измеренный диаметр штока клапана (см процедуры проверки впускных клапанов выше) из измеренного внутреннего диаметра направляющей втулки клапана.

- Номинальный масляный зазор:

- 0,025–0,060 мм (0,000984–0,00236 дюйма)

- Максимальный допустимый масляный зазор:

- 0,08 мм (0,00315 дюйма)

| 9. ПРОВЕРЬТЕ НАПРАВЛЯЮЩУЮ ВТУЛКУ ВЫПУСКНОГО КЛАПАНА |

Нутромером измерьте внутренний диаметр направляющей втулки клапана.

- Номинальный внутренний диаметр направляющей втулки клапана:

- 6,01 - 6,03 мм (0,2366 - 0,2374 дюйма)

|

Вычтите измеренный диаметр штока клапана (см процедуры проверки выпускных клапанов выше) из измеренного внутреннего диаметра направляющей втулки клапана.

- Номинальный масляный зазор:

- 0,035-0,070 мм (0,00138-0,00276 дюйма)

- Максимально допустимый масляный зазор:

- 0,10 мм (0,00394 дюйма)

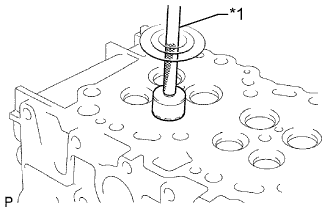

| 10. ПРОВЕРЬТЕ СЕДЛО ВПУСКНОГО КЛАПАНА |

Твердосплавной фрезой с углом заточки 45° обработайте поверхности седел клапанов. Снимать слой металла следует не больше, чем требуется для очистки седел клапанов.

Обозначения на рисунке *1 Твердосплавная фреза (45°)

|

Нанесите тонкий слой берлинской лазури на торец клапана.

|

Слегка вдавите клапан в седло клапана.

- ПРИМЕЧАНИЕ:

- Не вращайте клапан, прижимая его к седлу.

Проверьте торец клапана и седло клапана.

Убедитесь в том, что контактные поверхности седла и торца клапана соприкасаются в своих средних частях, а ширина зоны контакта составляет 1,2-1,6 мм (0,0472-0,0630 дюйма).

Если контактные поверхности не соответствуют требованиям, повторно обработайте поверхность седла впускного клапана. При необходимости замените впускной клапан.Обозначения на рисунке *1 Ширина Убедитесь в том, что поверхности контакта седла клапана с торцем клапана равномерно распределены по всему седлу клапана.

Если контактные поверхности не соответствуют требованиям, повторно обработайте поверхность седла впускного клапана. При необходимости замените впускной клапан.

| 11. ПРОВЕРЬТЕ СЕДЛО ВЫПУСКНОГО КЛАПАНА |

Твердосплавной фрезой с углом заточки 45° обработайте поверхности седел клапанов. Снимать слой металла следует не больше, чем требуется для очистки седел клапанов.

Обозначения на рисунке *1 Твердосплавная фреза (45°)

|

Нанесите тонкий слой берлинской лазури на торец клапана.

|

Слегка вдавите клапан в седло клапана.

- ПРИМЕЧАНИЕ:

- Не вращайте клапан, прижимая его к седлу.

Проверьте торец клапана и седло клапана.

Убедитесь в том, что контактные поверхности седла и торца клапана соприкасаются в своих средних частях, а ширина зоны контакта составляет 1,6-2,0 мм (0,0630-0,0787 дюйма).

Если контактные поверхности не соответствуют требованиям, повторно обработайте поверхность седла выпускного клапана. При необходимости замените выпускной клапан.Обозначения на рисунке *1 Ширина Убедитесь, что поверхности контакта седла клапана с торцом клапана равномерно распределены по всему седлу клапана.

Если контактные поверхности не соответствуют требованиям, повторно обработайте поверхность седла выпускного клапана. При необходимости замените выпускной клапан.

| 12. ПРОВЕРЬТЕ МАСЛЯНЫЙ ЗАЗОР РАСПРЕДВАЛА |

Очистите крышки подшипников и шейки.

Проверьте, нет ли следов растрескивания или зарубок на подшипниках.

Если подшипники повреждены, замените крышки подшипников и головку блока цилиндров в сборе.

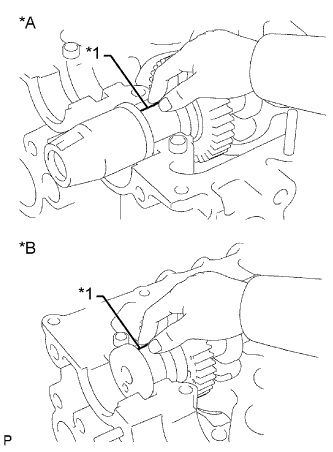

Установите распредвал в головку блока цилиндров.

Положите полоски сминаемого пластичного калибра Plastigage на все шейки распредвала.

Обозначения на рисунке *A Со стороны впуска *B Со стороны выпуска *1 Сминаемый пластичный калибр Plastigage

|

Установите крышки подшипников.

- ПРИМЕЧАНИЕ:

- Не поворачивайте распредвал.

|

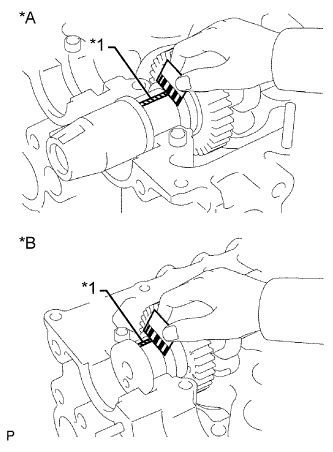

Снимите крышки подшипников.

Измерьте ширину сминаемого пластичного калибра Plastigage в самой широкой точке.

- Номинальный масляный зазор:

- 0,025–0,062 мм (0,000984–0,00244 дюйма)

- Максимальный допустимый масляный зазор:

- 0,1 мм (0,00394 дюйма)

Если масляный зазор превышает максимально допустимую величину, замените распредвал. При необходимости замените крышки подшипников и головку блока цилиндров в сборе.Обозначения на рисунке *A Со стороны впуска *B Со стороны выпуска *1 Сминаемый пластичный калибр Plastigage

|

Полностью удалите сминаемый пластичный калибр (Plastigage).

Снимите распредвал.

| 13. ПРОВЕРЬТЕ ОСЕВОЙ ЗАЗОР РАСПРЕДВАЛА |

Установите распредвал.

Смещая распредвал вперед и назад, измерьте осевой зазор с помощью индикатора часового типа.

- Номинальный осевой зазор:

- 0,035 - 0,185 мм (0,00138 - 0,0728 дюйма)

- Максимально допустимый осевой зазор:

- 0,25 мм (0,00984 дюйма)

Если осевой зазор превышает максимально допустимую величину, замените распредвал. При необходимости замените крышки подшипников и головку блока цилиндров в сборе.Обозначения на рисунке *A Со стороны впуска *B Со стороны выпуска

|

Снимите распредвал.