Головка Блока Цилиндров -- Проверка |

| 1. ПРОВЕРЬТЕ ГОЛОВКИ БЛОКА ЦИЛИНДРОВ НА КОРОБЛЕНИЕ |

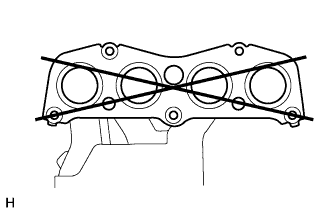

С помощью прецизионной поверочной линейки и щупа измерьте величину коробления плоскостей сопряжения на блоках цилиндров и коллекторах.

- Максимально допустимая величина коробления:

- 0,08 мм (0,0032 дюйма)

|

| 2. УБЕДИТЕСЬ В ОТСУТСТВИИ ТРЕЩИН НА ГОЛОВКЕ БЛОКА ЦИЛИНДРОВ |

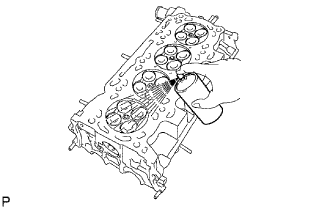

Методом цветной дефектоскопии проверьте камеру сгорания, впускные каналы, выпускные каналы и поверхность блока цилиндров на отсутствие трещин.

При обнаружении трещин замените головку блока цилиндров.

|

| 3. ПРОВЕРЬТЕ СЕДЛО КЛАПАНА |

Нанесите тонкий слой берлинской лазури на тарелку клапана.

Слегка вдавите клапан в седло клапана.

- ПРИМЕЧАНИЕ:

- Не поворачивайте клапан.

Проверьте торец клапана и седло клапана в порядке, описанном ниже.

Если непрерывный след пасты имеется по всей окружности фаски клапана, тарелка клапана не имеет перекоса. В противном случае замените клапан.

Если непрерывный след пасты распределен по всей окружности седла клапана, оси направляющей втулки, тарелки клапана и седла совпадают. В противном следует повторно прошлифовать поверхность седла клапана (см. стр. RAV4_ACA30 RM000001B2L001X.html).

Убедитесь, что рабочая фаска клапана сопрягается со средней частью поверхности седла клапана, а ширина зоны контакта соответствует номинальной величине.

- Номинальная ширина:

Параметр / Устройство Нормальное состояние Впуск 1,0-1,4 мм (0,0039-0,0551 дюйма) Выпуск 1,2-1,6 мм (0,0472-0,0630 дюйма)

|

| 4. ПРОВЕРЬТЕ ЗУБЧАТОЕ КОЛЕСО РАСПРЕДВАЛА В СБОРЕ |

Проверьте замок зубчатого колеса распределительного вала.

Зажмите распредвал в тисках и проверьте, чтобы зубчатое колесо распределительного вала было заблокировано.

- ПРИМЕЧАНИЕ:

- Следует соблюдать осторожность, чтобы не повредить распредвал.

|

Извлеките стопорный штифт.

Закройте 4 масляные канала на шейке распределительного вала виниловой лентой, как показано на рисунке.

- УКАЗАНИЕ:

- В проточках распределительного вала со стороны угла опережения имеются 2 масляных канала. Закройте один из каналов резиновой пробкой.

Проколите ленту со стороны канала опережения и со стороны канала запаздывания с противоположной стороны проточки.

Подайте воздух под давлением примерно 200 кПа (2,0 кгс/см2, 28 фунтов на кв. дюйм) в каналы, которые были открыты с помощью описанной выше процедуры.

- ПРЕДОСТЕРЕЖЕНИЕ:

- При этом небольшое количество масла будет разбрызгано. Соберите брызги ветошью.

Проверьте, чтобы зубчатое колесо распредвала вращалось в направлении угла опережения при снижении давления воздуха со стороны проточки запаздывания.

- OK:

- Зубчатое колесо вращается в направлении проточки опережения.

- УКАЗАНИЕ:

- При этом освобождается стопорный штифт для фиксации положения угла наибольшего запаздывания.

Когда зубчатое колесо распределительного вала займет положение, соответствующее максимальному углу опережения, прекратите подачу сжатого воздуха в канал со стороны проточки запаздывания, а затем – в канал со стороны проточки опережения, именно в этом порядке.

- ПРИМЕЧАНИЕ:

- Не прекращайте подачу воздуха, начиная с канала со стороны проточки опережения. В этом случае зубчатое колесо может рывком сместиться в направлении проточки запаздывания и сломать стопорный штифт.

Проверьте плавность вращения.

Несколько раз поверните зубчатое колесо распределительного вала в пределах его диапазона поворота, но не доводите его до положения, соответствующего максимальному углу запаздывания. Убедитесь, что зубчатое колесо вращается плавно.

- OK:

- Зубчатое колесо вращается плавно.

- ПРИМЕЧАНИЕ:

- Не используйте устройство для продувки сжатым воздухом при проверке плавности вращения.

Проверьте, фиксируется ли колесо в положении наибольшего запаздывания.

Убедитесь, что зубчатое колесо распределительного вала заблокировано в положении наибольшего запаздывания.

| 5. ПРОВЕРЬТЕ РАСПРЕДВАЛ |

Проверьте распредвал на биение.

Установите распредвал на V-образные призмы.

Индикатором часового типа измерьте радиальное биение на центральной шейке.

- Максимальное радиальное биение:

- 0,03 мм (0,0012 дюйма)

|

Проверьте рабочую высоту кулачков.

Микрометром измерьте высоту рабочей части кулачков.

- Номинальная высота рабочей части кулачка:

- 46,709-46,809 мм (1,8389-1,8429 дюйма)

- Минимально допустимая высота рабочей части кулачка:

- 46,599 мм (1,8346 дюйма)

|

Проверьте шейки распредвала.

Микрометром измерьте диаметр шейки.

- Номинальный диаметр шейки:

Положение шейки Заданные условия № 1 35,971-35,985 мм (1,4162 – 1,4167 дюйма) Прочее 22,959-22,975 мм (0,9039 - 0,9045 дюйма)

|

| 6. ПРОВЕРЬТЕ РАСПРЕДВАЛ № 2 |

Проверьте распредвал на биение.

Установите распредвал на V-образные призмы.

Индикатором часового типа измерьте радиальное биение на центральной шейке.

- Максимальное радиальное биение:

- 0,03 мм (0,0012 дюйма)

|

Проверьте рабочую высоту кулачков.

Микрометром измерьте высоту рабочей части кулачков.

- Номинальная высота рабочей части кулачка:

- 45,983-46,083 мм (1,8104 – 1,8143 дюйма)

- Минимально допустимая высота рабочей части кулачка:

- 45,873 мм (1,8060 дюйма)

|

Проверьте шейки распредвала.

Микрометром измерьте диаметр шейки.

- Номинальный диаметр шейки:

Положение шейки Заданные условия № 1 35,971-35,985 мм (1,4162-1,4167 дюйма) Прочее 22,959-22,975 мм (0,9039–0,9045 дюйма)

|

| 7. ПРОВЕРЬТЕ МАСЛЯНЫЙ ЗАЗОР РАСПРЕДВАЛА |

Очистите 10 крышек подшипников и шеек распредвала.

|

Установите 2 распредвала на головку блока цилиндров.

Поместите проволочки для измерения зазоров в осевом направлении на все шейки распределительного вала.

Установите 10 крышек подшипников (см. стр. RAV4_ACA30 RM000001AN5001X_01_0004.html).

- ПРИМЕЧАНИЕ:

- Не поворачивайте распредвал.

Снимите 10 крышек подшипников распредвала № 2 (см. стр. RAV4_ACA30 RM000001AN8001X_01_0057.html) и распредвала RAV4_ACA30 RM000001AN8001X_01_0058.html).

Измерьте ширину сминаемого пластмассового калибра Plastigage в самой широкой точке.

- Номинальный масляный зазор:

Параметр / Устройство Нормальное состояние Шейка распредвала впускных клапанов №1 0,007-0,038 мм (0,0003-0,0015 дюйма) Шейка распредвала выпускных клапанов №1 0,040-0,079 мм (0,0016–0,0031 дюйма) Остальные шейки 0,025-0,062 мм (0,0010-0,0024 дюйма)

- Максимальный допустимый масляный зазор:

Параметр / Устройство Нормальное состояние Шейка распредвала впускных клапанов №1 0,07 мм (0,0028 дюйма) Шейка распредвала выпускных клапанов №1 0,10 мм (0,0039 дюйма) Остальные шейки 0,10 мм (0,0039 дюйма)

- ПРИМЕЧАНИЕ:

- Полностью удалите сминаемый пластмассовый калибр Plastigage после измерений.

Если масляный зазор на другой шейке превышает максимальное значение, замените головку блока цилиндров в сборе или распределительный вал.- Номинальный диаметр гнезда подшипника шейки распределительного вала в головке блока цилиндров:

Метка Нормальное состояние Метка 1 40,000-40,008 мм (1,5748-1,5751 дюйма) Метка 2 40,009-40,017 мм (1,5752-1,5755 дюйма) Метка 3 40,018-40,025 мм (1,5755-1,5758 дюйма)

- Номинальная толщина центральной стенки подшипника:

Метка Нормальное состояние Метка 1 2,000-2,004 мм (0,0787-0,0789 дюйма) Метка 2 2,005-2,008 мм (0,0789-0,0791 дюйма) Метка 3 2,009-2,012 мм (0,0791-0,0792 дюйма)

- Номинальный диаметр шейки распредвала:

- 35,971-35,985 мм (1,4162-1,4167 дюйма)

|

| 8. ПРОВЕРЬТЕ ОСЕВОЙ ЗАЗОР РАСПРЕДВАЛА |

Установите 2 распределительных вала (см. стр. RAV4_ACA30 RM000001AN5001X_01_0004.html).

|

Смещая распределительный вал вперед и назад, индикатором часового типа измерьте осевой зазор.

- Номинальный осевой зазор:

Параметр / Устройство Нормальное состояние Впуск 0,040-0,095 мм (0,0016-0,0037 дюйма) Выпуск 0,080-0,135 мм (0,0032-0,0053 дюйма)

- Максимально допустимый осевой зазор:

Параметр / Устройство Нормальное состояние Впуск 0,11 мм (0,0043 дюйма) Выпуск 0,15 мм (0,0059 дюйма)

При обнаружении повреждений на боковых поверхностях распредвала замените распредвал.

| 9. ПРОВЕРЬТЕ ТОЛКАТЕЛЬ КЛАПАНА |

Микрометром измерьте диаметр толкателя.

- Номинальный диаметр толкателя:

- 30,966-30,976 мм (1,2191-1,2195 дюйма)

|

| 10. ПРОВЕРЬТЕ МАСЛЯНЫЙ ЗАЗОР ТОЛКАТЕЛЯ КЛАПАНА |

Нутромером измерьте внутренний диаметр толкателя клапана в головке блока цилиндров.

- Номинальный внутренний диаметр толкателя клапана:

- 31,009-31,025 мм (1,2208-1,2215 дюйма)

|

Вычтите результат измерений диаметра толкателя клапана из результата измерений внутреннего диаметра толкателя клапана.

- Номинальный масляный зазор:

- 0,033-0,059 мм (0,0013-0,0023 дюйма)

- Максимальный допустимый масляный зазор:

- 0,079 мм (0,0031 дюйма)

| 11. ПРОВЕРЬТЕ ВНУТРЕННЮЮ ПРУЖИНУ СЖАТИЯ |

Штангенциркулем измерьте длину пружины клапана в свободном состоянии.

- Номинальная длина в свободном состоянии:

- 47,43 мм (1,867 дюйма)

|

С помощью стального уголка измерьте отклонение от перпендикулярности внутренней пружины сжатия.

- Максимально допустимое отклонение:

- 1,6 мм (0,063 дюйма)

- Максимальный угол (для справки):

- 2°

|

| 12. ПРОВЕРЬТЕ ВПУСКНОЙ КЛАПАН |

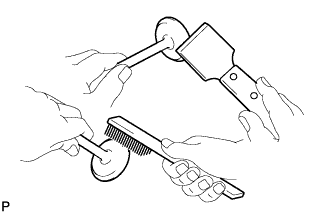

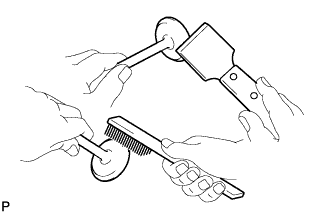

Скребком удалите нагар с головки клапана.

|

Тщательно очистите клапан металлической щеткой.

Измерьте общую длину клапана штангенциркулем.

- Номинальная общая длина:

- 101,71 мм (4,0043 дюйма)

- Минимально допустимая общая длина:

- 101,21 мм (3,9846 дюйма)

|

Микрометром измерьте диаметр штока клапана.

- Номинальный диаметр штока клапана:

- 5,470-5,485 мм (0,2154-0,2159 дюйма)

|

Штангенциркулем измерьте толщину кромки головки клапана.

- Номинальная толщина кромки:

- 1,25 мм (0,0492 дюйма)

- Минимальная толщина кромки:

- 1,05 мм (0,0413 дюйма)

|

| 13. ПРОВЕРЬТЕ ВЫПУСКНОЙ КЛАПАН |

Скребком удалите нагар с головки клапана.

|

Тщательно очистите клапан металлической щеткой.

Измерьте общую длину клапана штангенциркулем.

- Номинальная общая длина:

- 101,15 мм (3,9823 дюйма)

- Минимально допустимая общая длина:

- 100,70 мм (3,9646 дюйма)

|

Микрометром измерьте диаметр штока клапана.

- Номинальный диаметр штока клапана:

- 5,465-5,480 мм (0,2152-0,2158 дюйма)

|

Штангенциркулем измерьте толщину кромки головки клапана.

- Номинальная толщина кромки:

- 1,40 мм (0,0551 дюйма)

- Минимальная толщина кромки:

- 1,20 мм (0,0472 дюйма)

|

| 14. ПРОВЕРЬТЕ НАПРАВЛЯЮЩУЮ ВТУЛКУ ВПУСКНОГО КЛАПАНА |

С помощью индикатора часового типа для отверстий измерьте внутренний диаметр направляющей втулки.

- Номинальный внутренний диаметр втулки:

- 5,510-5,530 мм (0,2169-0,2177 дюйма)

|

Вычтите измеренное значение диаметра штока клапана из измеренного значения внутреннего диаметра направляющей втулки.

- Номинальный масляный зазор:

- 0,025-0,060 мм (0,0010-0,0024 дюйма)

- Максимальный допустимый масляный зазор:

- 0,08 мм (0,0032 дюйма)

| 15. ПРОВЕРЬТЕ НАПРАВЛЯЮЩУЮ ВТУЛКУ ВЫПУСКНОГО КЛАПАНА |

С помощью индикатора часового типа для отверстий измерьте внутренний диаметр направляющей втулки.

- Номинальный внутренний диаметр втулки:

- 5,510-5,530 мм (0,2169-0,2177 дюйма)

|

Вычтите измеренное значение диаметра штока клапана из измеренного значения внутреннего диаметра направляющей втулки.

- Номинальный масляный зазор:

- 0,030-0,065 мм (0,0012-0,0026 дюйма)

- Максимальный допустимый масляный зазор:

- 0,10 мм (0,0039 дюйма)

| 16. ПРОВЕРЬТЕ УСТАНОВОЧНЫЙ БОЛТ ГОЛОВКИ БЛОКА ЦИЛИНДРОВ |

Штангенциркулем измерьте длину болтов головок от седла до торца.

- Номинальная длина болта:

- 161,3-162,7 мм (6,350-6,406 дюймов)

- Максимальная длина болта:

- 164,2 мм (6,465 дюймов)

|

| 17. ПРОВЕРЬТЕ ВЫПУСКНОЙ КОЛЛЕКТОР |

С помощью прецизионной поверочной линейки и комплекта плоских щупов проверьте коробление поверхности, контактирующей с головкой блока цилиндров.

- Максимально допустимая величина коробления:

- 0,7 мм (0,0275 дюйма)

|