ПРОВЕРЬТЕ МЕХАНИЗМ РЕГУЛИРОВКИ ЗАЗОРА В ПРИВОДЕ КЛАПАНА В СБОРЕ

ПРОВЕРЬТЕ ЗУБЧАТОЕ КОЛЕСО РАСПРЕДВАЛА ВЫПУСКНЫХ КЛАПАНОВ В СБОРЕ

Блок Двигателя -- Проверка |

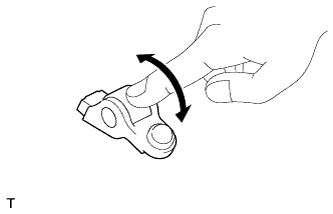

| 1. ПРОВЕРЬТЕ РЫЧАГ ПРИВОДА КЛАПАНА № 1 В СБОРЕ |

Проверните ролик рукой и убедитесь, что он вращается плавно.

- УКАЗАНИЕ:

- Если ролик не вращается плавно, замените рычаг привода клапана № 1 в сборе.

|

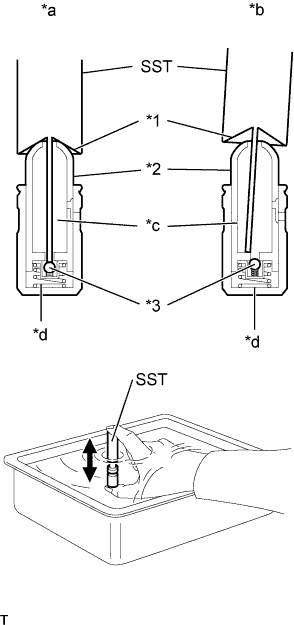

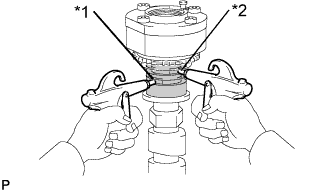

| 2. ПРОВЕРЬТЕ МЕХАНИЗМ РЕГУЛИРОВКИ ЗАЗОРА В ПРИВОДЕ КЛАПАНА В СБОРЕ |

- ПРИМЕЧАНИЕ:

- Не допускайте попадания в механизм регулировки зазора в приводе клапана грязи и посторонних частиц.

- Используйте только чистое моторное масло.

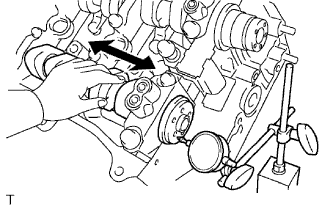

Поместите механизм регулировки зазора в приводе клапана в емкость, наполненную моторным маслом.

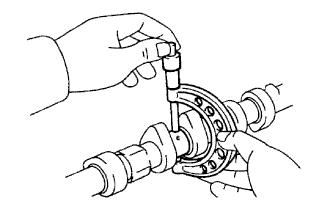

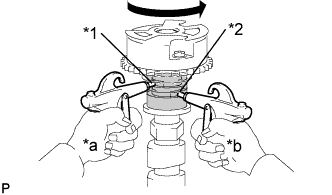

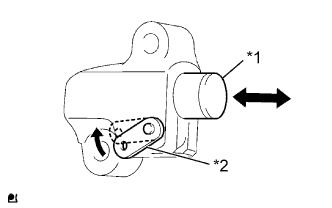

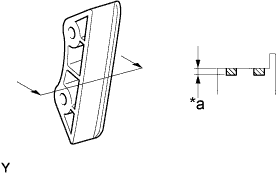

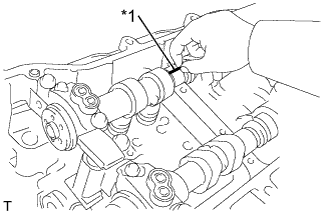

Вставьте наконечник специального инструмента в плунжер механизма регулировки зазора в приводе клапана и надавите на запорный шарик внутри плунжера.

Обозначения на рисунке *1 Конусная часть *2 Плунжер *3 Запорный шарик *a ПРАВИЛЬНО *b НЕПРАВИЛЬНО *c Камера низкого давления *d Камера высокого давления - SST

- 09276-75010

|

Прижав SST к механизму регулировки зазора в приводе клапанов в сборе, переместите плунжер вверх и вниз 5-6 раз.

Проверьте ход плунжера и выпустите воздух.

- OK:

- Плунжер перемещается вверх и вниз.

- ПРИМЕЧАНИЕ:

- Выпуская воздух под высоким давлением из камеры, убедитесь, чтобы наконечник SST действительно прижимал запорный шарик, как показано на рисунке. Если запорный шарик не прижать, не будет стравливаться воздух.

После выпуска воздуха извлеките SST. Затем попробуйте быстро и с усилием нажать на плунжер рукой.

- OK:

- Плунжер перемещается с трудом.

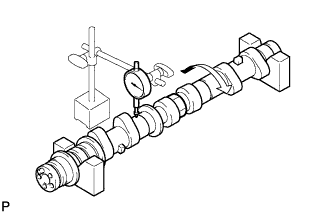

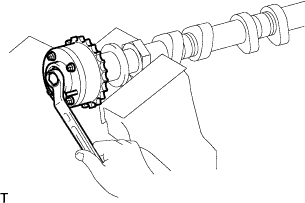

| 3. ПРОВЕРЬТЕ РАСПРЕДВАЛ |

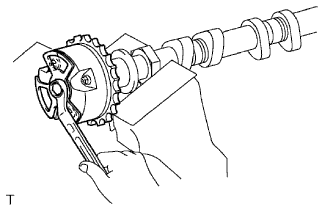

Проверьте распредвал на биение.

Установите распредвал на V-образные призмы.

Индикатором часового типа измерьте радиальное биение на центральной шейке.

- Максимально допустимое биение:

- 0,04 мм (0,00157 дюйма)

- УКАЗАНИЕ:

- После замены распредвала проверьте масляный зазор.

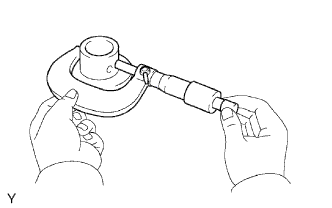

Микрометром измерьте высоту рабочей части кулачков.

- Номинальная высота рабочей части кулачка:

Параметр / Устройство Технические характеристики Распредвал впускных клапанов 44,316 - 44,416 мм (1,7448 - 1,7486 дюйма) Распредвал выпускных клапанов 44,262 - 44,362 мм (1,7426 - 1,7465 дюйма)

- Минимально допустимая высота рабочей части кулачка:

Параметр / Устройство Технические характеристики Распредвал впускных клапанов 44,166 мм (1,7388 дюйма) Распредвал выпускных клапанов 44,112 мм (1,7366 дюйма)

|

Микрометром измерьте диаметр шейки.

- Номинальный диаметр шейки:

Параметр / Устройство Технические характеристики Шейка №1 35,946-35,960 мм (1,4152-1,4157 дюйма) Для остальных шеек 25,959 - 25,975 мм (1,0221 - 1,0226 дюйма)

|

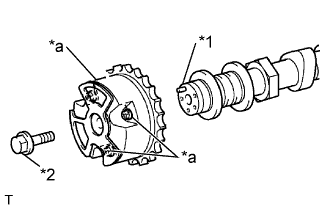

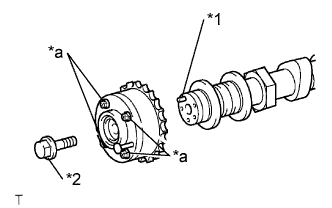

| 4. ПРОВЕРЬТЕ ЗУБЧАТОЕ КОЛЕСО РАСПРЕДВАЛА В СБОРЕ |

Зажмите распредвал в тисках.

- ПРИМЕЧАНИЕ:

- Следует соблюдать осторожность, чтобы не повредить распредвал при зажатии в тисках.

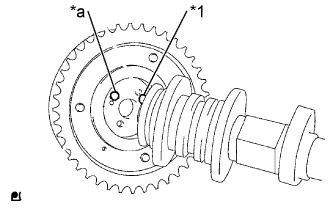

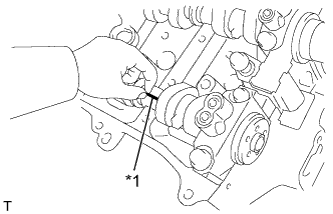

Поместите зубчатое колесо распредвала на распредвал, совместив шпоночную канавку и цилиндрический штифт.

Обозначения на рисунке *1 Стопорный штифт *a Шпоночная канавка

|

Убедитесь в отсутствии зазора между фланцем зубчатого колеса распредвала и распредвалом.

Удерживая распредвал, затяните болт крепления фланца.

- Момент затяжки:

- 100 N*m{1020 kgf*cm, 74 ft.*lbf}

|

Проверьте замок зубчатого колеса распредвала.

Зажмите распредвал в тисках и убедитесь, что зубчатое колесо распредвала зафиксировано.

- ПРИМЕЧАНИЕ:

- Следует соблюдать осторожность, чтобы не повредить распредвал.

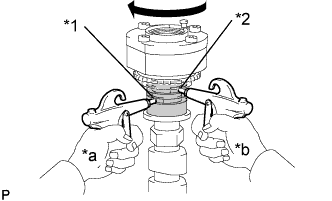

Извлеките стопорный штифт.

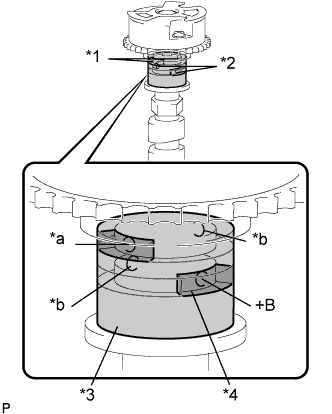

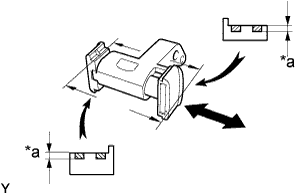

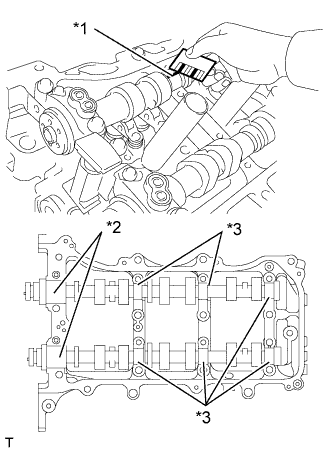

Обозначения на рисунке *1 Канал опережения *2 Канал запаздывания *3 Виниловая лента *4 Резина *a Закрыто *b Открыто Закройте 4 масляных канала на шейке распредвала виниловой лентой, как показано на рисунке.

- УКАЗАНИЕ:

- В канавке распредвала со стороны опережения имеются 2 канала. Закупорьте один из каналов куском резины.

Прорвите ленту со стороны канала опережения и со стороны канала запаздывания, который находится на обратной стороне отверстия со стороны канала опережения, как показано на рисунке.

Подайте воздух под давлением около 200 кПа (2,0 кгс/см2, 29 фунтов на кв. дюйм) по 2 открытым каналам.

Обозначения на рисунке *1 Канал опережения *2 Канал запаздывания - ПРЕДОСТЕРЕЖЕНИЕ:

- Перед тем, как подать давление, закройте каналы кусками ткани, чтобы предотвратить разбрызгивание масла.

Убедитесь, что зубчатое колесо распредвала вращается в направлении угла опережения при снижении давления воздуха, подаваемого со стороны канала запаздывания.

Обозначения на рисунке *1 Канал опережения *2 Канал запаздывания *a Поддержание давления *b Уменьшение давления - УКАЗАНИЕ:

- В результате стопорный штифт освобождается в положении наибольшего запаздывания.

Когда зубчатое колесо распредвала займет положение, соответствующее максимальному углу опережения, сначала сбросьте давление воздуха в канале со стороны запаздывания, а затем в канале со стороны опережения.

- ПРИМЕЧАНИЕ:

- Не прекращайте подачу воздуха, начиная с канала со стороны проточки опережения. В этом случае зубчатое колесо может рывком сместиться в направлении проточки запаздывания и сломать стопорный штифт.

|

Проверьте плавность вращения.

2-3 раза поверните зубчатое колесо распредвала в пределах угла его поворота (21°), но не доводите его до положения, соответствующего предельному углу запаздывания. Убедитесь, что зубчатое колесо вращается свободно.

- ПРИМЕЧАНИЕ:

- Не используйте сжатый воздух для проверки плавности вращения.

Проверьте, фиксируется ли муфта в положении наибольшего запаздывания.

Убедитесь, что зубчатое колесо распредвала фиксируется в положении максимального запаздывания.

Выверните болт фланца и снимите зубчатое колесо распредвала.

Обозначения на рисунке *1 Стопорный штифт *2 Фланцевый болт *a Не снимайте - ПРИМЕЧАНИЕ:

- Не выворачивайте оставшиеся 3 болта.

- Если зубчатое колесо распредвала предполагается использовать повторно, то перед его установкой необходимо освободить штифтовый замок.

|

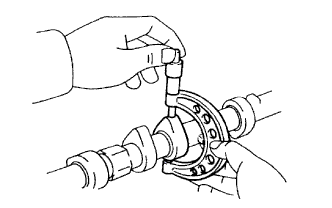

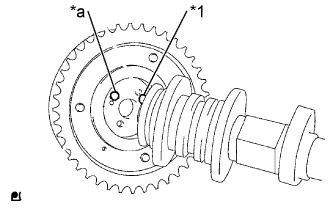

| 5. ПРОВЕРЬТЕ ЗУБЧАТОЕ КОЛЕСО РАСПРЕДВАЛА ВЫПУСКНЫХ КЛАПАНОВ В СБОРЕ |

Зажмите распредвал в тисках.

- ПРИМЕЧАНИЕ:

- Следует соблюдать осторожность, чтобы не повредить распредвал при зажатии в тисках.

Поместите зубчатое колесо распредвала выпускных клапанов на распредвал, совместив шпоночную канавку и цилиндрический штифт.

Обозначения на рисунке *1 Стопорный штифт *a Шпоночная канавка

|

Убедитесь в отсутствии зазора между фланцем зубчатого колеса и распредвалом.

Удерживая распредвал, затяните болт крепления фланца.

- Момент затяжки:

- 100 N*m{1020 kgf*cm, 74 ft.*lbf}

|

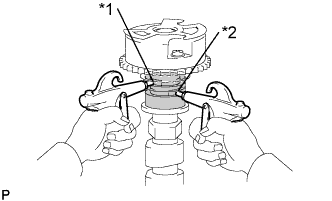

Проверьте фиксацию зубчатого колеса распредвала выпускных клапанов.

Проверьте надежность фиксации зубчатого колеса распредвала выпускных клапанов.

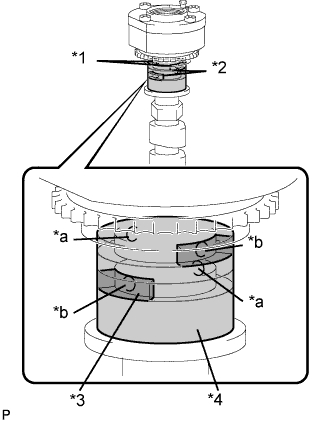

Извлеките стопорный штифт.

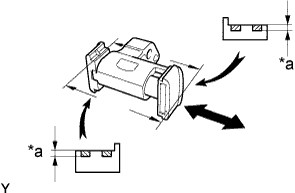

Обозначения на рисунке *1 Канал запаздывания *2 Канал опережения *3 Резина *4 Виниловая лента *a Открыто *b Закрыто Закройте 4 масляных канала на шейке распредвала виниловой лентой, как показано на рисунке.

- УКАЗАНИЕ:

- В канавке распредвала со стороны опережения имеются 2 канала. Закупорьте один из каналов куском резины.

Прорвите ленту со стороны канала опережения и со стороны канала запаздывания, который находится на обратной стороне отверстия со стороны канала опережения, как показано на рисунке.

Подайте воздух под давлением около 200 кПа (2,0 кгс/см2, 29 фунтов на кв. дюйм) в два открытых канала (со стороны канала опережения и со стороны канала запаздывания).

Обозначения на рисунке *1 Канал опережения *2 Канал запаздывания - ПРЕДОСТЕРЕЖЕНИЕ:

- Перед тем, как подать давление, закройте каналы кусками ткани, чтобы предотвратить разбрызгивание масла.

Убедитесь, что при снижении давления воздуха в канале со стороны опережения зубчатое колесо распредвала вращается в направлении угла запаздывания.

Обозначения на рисунке *1 Канал опережения *2 Канал запаздывания *a Уменьшение давления *b Поддержание давления - УКАЗАНИЕ:

- Если извлечь стопорный штифт, зубчатое колесо распредвала выпускных клапанов поворачивается в направлении запаздывания.

Когда зубчатое колесо распредвала выпускных клапанов займет положение, соответствующее максимальному запаздыванию, сначала сбросьте давление воздуха в канале со стороны опережения, а затем в канале со стороны запаздывания.

- ПРИМЕЧАНИЕ:

- Сначала прекратите подачу воздуха в канал со стороны проточки опережения. Если сначала сбросить давление воздуха в канале со стороны запаздывания, зубчатое колесо распредвала выпускных клапанов может резко повернуться в сторону опережения, что может привести к поломке стопорного штифта или других деталей.

|

Проверьте плавность вращения.

Два-три раза поверните зубчатое колесо распредвала выпускных клапанов в сборе в пределах его диапазона поворота (18,5°), но не доводите его до положения, соответствующего максимальному углу опережения. Убедитесь, что зубчатое колесо вращается свободно.

- ПРИМЕЧАНИЕ:

- Когда давление воздуха сбрасывается в канале со стороны опережения, а затем в канале со стороны запаздывания, зубчатое колесо под действием вспомогательной пружины центробежного регулятора опережения автоматически возвращается в положение максимального опережения, где и фиксируется. Перед проверкой плавности вращения постепенно сбросьте давление воздуха со стороны проточки запаздывания.

Проверьте фиксацию в положении наибольшего опережения.

Убедитесь, что зубчатое колесо распредвала выпускных клапанов зафиксировано в положении максимального опережения.

Выверните болт фланца и снимите зубчатое колесо распредвала выпускных клапанов в сборе.

Обозначения на рисунке *1 Стопорный штифт *2 Фланцевый болт *a Не снимайте - ПРИМЕЧАНИЕ:

- Не выворачивайте 4 остальные болта.

- При повторной установке зубчатого колеса сначала освободите стопорный штифт, а затем установите зубчатое колесо.

|

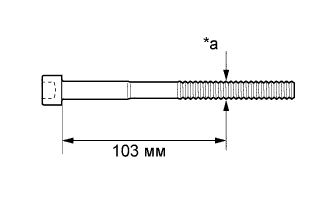

| 6. ПРОВЕРЬТЕ УСТАНОВОЧНЫЙ БОЛТ ГОЛОВКИ БЛОКА ЦИЛИНДРОВ |

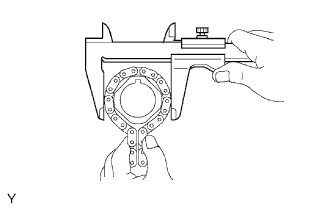

С помощью штангенциркуля определите диаметр резьбы в точке измерения.

Обозначения на рисунке *a Точка измерения - Номинальный диаметр:

- 10,85 - 11,00 мм (0,4272 - 0,4330 дюйма)

- Минимально допустимый диаметр:

- 10,70 мм (0,4212 дюйма)

- Точка измерения (расстояние от седла клапана):

- 103 мм (4,06 дюйма)

- УКАЗАНИЕ:

- Если диаметр меньше минимально допустимого, замените болт головки блока цилиндров. Несоблюдение данного указания может привести к повреждению двигателя.

- В случае повреждения резьбы замените болт крепления головки цилиндра.

|

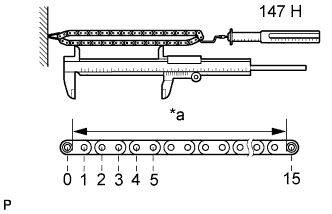

| 7. ПРОВЕРЬТЕ ЦЕПЬ В СБОРЕ |

Потяните цепь с усилием 147 Н (15 кгс, 33,1 фунт-силы), как показано на рисунке.

|

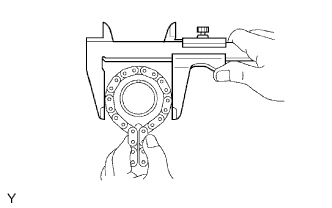

С помощью штангенциркуля измерьте длину 15 звеньев.

Обозначения на рисунке *a Точка измерения - Максимально допустимое удлинение цепи:

- 136,9 мм (5,389 дюйма)

- ПРИМЕЧАНИЕ:

- Выполните измерения на 3 произвольно выбранных участках. Рассчитайте среднее значение для всех измерений.

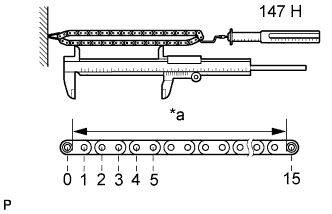

| 8. ПРОВЕРЬТЕ ЦЕПЬ № 2 В СБОРЕ |

Потяните цепь № 2 с усилием 147 Н (15 кгс, 33,1 фунт-силы), как показано на рисунке.

|

С помощью штангенциркуля измерьте длину 15 звеньев.

Обозначения на рисунке *a Точка измерения - Максимально допустимое удлинение цепи:

- 137,6 мм (5,417 дюйма)

- ПРИМЕЧАНИЕ:

- Выполните измерения на 3 произвольно выбранных участках. Рассчитайте среднее значение для всех измерений.

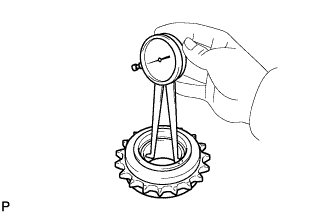

| 9. ПРОВЕРЬТЕ ВЕДУЩУЮ ЗВЕЗДОЧКУ ГРМ |

Оберните цепь вокруг ведущей звездочки.

Штангенциркулем измерьте диаметр звездочки с цепью в сборе.

- Минимально допустимый диаметр звездочки (с цепью):

- 61,4 мм (2,418 дюйма)

- УКАЗАНИЕ:

- При измерении штангенциркуль должен касаться роликов цепи.

|

| 10. ПРОВЕРЬТЕ ПРОМЕЖУТОЧНУЮ ЦЕПНУЮ ШЕСТЕРНЮ В СБОРЕ |

Оберните цепь вокруг ведущей звездочки.

Штангенциркулем измерьте диаметр звездочки с цепью.

- Минимально допустимый диаметр звездочки (с цепью):

- 61,4 мм (2,418 дюйма)

- УКАЗАНИЕ:

- При измерении штангенциркуль должен касаться роликов цепи.

|

| 11. ПРОВЕРЬТЕ МАСЛЯНЫЙ ЗАЗОР ОСИ ПРОМЕЖУТОЧНОЙ ШЕСТЕРНИ |

Микрометром измерьте диаметр оси промежуточной шестерни.

- Номинальный диаметр вала промежуточной шестерни:

- 22,987 - 23,000 мм (0,9050 - 0,9055 дюйма)

|

Используя индикатор часового типа для отверстий измерьте внутренний диаметр промежуточной цепной шестерни.

- Номинальный внутренний диаметр промежуточной шестерни:

- 23,020 - 23,030 мм (0,9063 - 0,9067 дюйма)

|

Вычтите диаметр оси промежуточной шестерни из величины внутреннего диаметра промежуточной цепной шестерни.

- Номинальный масляный зазор:

- 0,020 - 0,043 мм (0,000787 - 0,00169 дюйма)

- Максимальный допустимый масляный зазор:

- 0,093 мм (0,00366 дюйма)

| 12. ПРОВЕРЬТЕ НАТЯЖИТЕЛЬ ЦЕПИ № 1 В СБОРЕ |

Отведите стопорную пластину вверх, чтобы освободить фиксатор. Нажмите на плунжер и убедитесь, что он перемещается плавно.

Если необходимо, замените натяжитель цепи № 1 в сборе.Обозначения на рисунке *1 Плунжер *2 Стопорная пластина

|

| 13. ПРОВЕРЬТЕ НАТЯЖИТЕЛЬ ЦЕПИ № 2 В СБОРЕ |

Убедитесь в плавности хода плунжера.

Обозначения на рисунке *a Глубина

|

С помощью штангенциркуля измерьте глубину износа натяжителя цепи № 2 в сборе.

- Максимальная глубина:

- 0,9 мм (0,0354 дюйма)

| 14. ПРОВЕРЬТЕ НАТЯЖИТЕЛЬ ЦЕПИ № 3 В СБОРЕ |

Убедитесь в плавности хода плунжера.

Обозначения на рисунке *a Глубина

|

С помощью штангенциркуля измерьте глубину износа натяжителя цепи № 3 в сборе.

- Максимальная глубина:

- 0,9 мм (0,0354 дюйма)

| 15. ПРОВЕРЬТЕ БАШМАК НАТЯЖИТЕЛЯ ЦЕПИ |

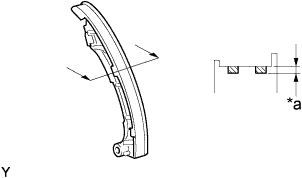

Измерьте глубину износа башмака натяжителя цепи.

Обозначения на рисунке *a Глубина - Максимальная глубина:

- 1,0 мм (0,0394 дюйма)

|

| 16. ПРОВЕРЬТЕ УСПОКОИТЕЛЬ ЦЕПИ № 1 |

С помощью штангенциркуля измерьте глубину износа успокоителя цепи № 1.

Обозначения на рисунке *a Глубина - Максимальная глубина:

- 1,0 мм (0,0394 дюйма)

|

| 17. ПРОВЕРЬТЕ УСПОКОИТЕЛЬ ЦЕПИ № 2 |

С помощью штангенциркуля измерьте глубину износа успокоителя цепи № 2.

Обозначения на рисунке *a Глубина - Максимальная глубина:

- 1,0 мм (0,0394 дюйма)

|

| 18. ПРОВЕРЬТЕ ОСЕВОЙ ЗАЗОР РАСПРЕДВАЛА |

Проверьте осевой зазор распредвала цилиндров ряда 1.

Установите распредвал цилиндров ряда 1 (Нажмите здесь).

Смещая распредвал вперед и назад, измерьте осевой зазор с помощью индикатора часового типа.

- Номинальный осевой зазор:

- 0,08 - 0,13 мм (0,00315 - 0,00512 дюйма)

- Максимально допустимый осевой зазор:

- 0,15 мм (0,00591 дюйма)

Проверьте осевой зазор распредвала цилиндров ряда 2.

Установите распредвал цилиндров ряда 2 (Нажмите здесь).

Смещая распредвал вперед и назад, измерьте осевой зазор с помощью индикатора часового типа.

- Номинальный осевой зазор:

- 0,08 - 0,13 мм (0,00315 - 0,00512 дюйма)

- Максимально допустимый осевой зазор:

- 0,15 мм (0,00591 дюйма)

| 19. ПРОВЕРЬТЕ МАСЛЯНЫЙ ЗАЗОР РАСПРЕДВАЛА (для ряда 1) |

Очистить крышки подшипников, картер и шейки распредвала.

Установите распредвалы в корпус распредвалов.

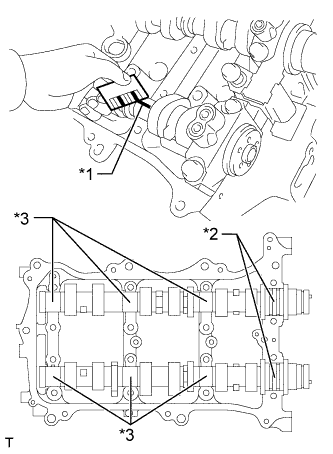

Поместите на каждую шейку коленчатого вала полоску сминаемого пластичного калибра Plastigage.

Обозначения на рисунке *1 Сминаемый пластичный калибр Plastigage

|

Установите крышки подшипников распредвала (Нажмите здесь).

- ПРИМЕЧАНИЕ:

- Не поворачивайте распредвал.

Снимите крышки подшипников распредвала (Нажмите здесь).

Измерьте сминаемый пластичный калибр в наиболее широком месте.

Обозначения на рисунке *1 Сминаемый пластичный калибр Plastigage *2 Шейка № 1 *3 Остальные шейки - Номинальный масляный зазор:

Параметр / Устройство Масляный зазор Шейка №1 0,032 - 0,063 мм (0,00126 - 0,00248 дюйма) Остальные шейки 0,025 - 0,062 мм (0,000984 - 0,00244 дюйма)

- Максимальный допустимый масляный зазор:

Параметр / Устройство Масляный зазор Шейка №1 0,10 мм (0,00394 дюйма) Остальные шейки 0,09 мм (0,00354 дюйма)

|

| 20. ПРОВЕРЬТЕ МАСЛЯНЫЙ ЗАЗОР РАСПРЕДВАЛА (для ряда 2) |

Очистить крышки подшипников, картер и шейки распредвала.

Установите распредвалы в корпус распредвалов.

Поместите на каждую шейку коленчатого вала полоску сминаемого пластичного калибра Plastigage.

Обозначения на рисунке *1 Сминаемый пластичный калибр Plastigage

|

Установите крышки подшипников распредвала (Нажмите здесь).

- ПРИМЕЧАНИЕ:

- Не поворачивайте распредвал.

Снимите крышки подшипников распредвала (Нажмите здесь).

Измерьте сминаемый пластичный калибр в наиболее широком месте.

Обозначения на рисунке *1 Сминаемый пластичный калибр Plastigage *2 Для шейки № 1 *3 Остальные шейки - Номинальный масляный зазор:

Параметр / Устройство Масляный зазор Шейка №1 0,032 - 0,063 мм (0,00126 - 0,00248 дюйма) Для остальных шеек 0,025 - 0,062 мм (0,000984 - 0,00244 дюйма)

- Максимальный допустимый масляный зазор:

Параметр / Устройство Масляный зазор Шейка №1 0,10 мм (0,00394 дюйма) Остальные шейки 0,09 мм (0,00354 дюйма)

|

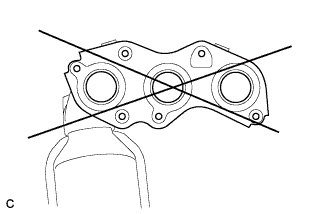

| 21. ПРОВЕРЬТЕ ЛЕВЫЙ ВЫПУСКНОЙ КОЛЛЕКТОР В СБОРЕ |

С помощью прецизионной поверочной линейки и комплекта плоских щупов измерьте коробление поверхности, контактирующей с головкой блока цилиндров.

- Максимально допустимая величина коробления:

- 0,7 мм (0,0276 дюйма)

- УКАЗАНИЕ:

- Максимально допустимая величина коробления для каждой установочной поверхности составляет 0,3 мм (0,0118 дюйма).

|

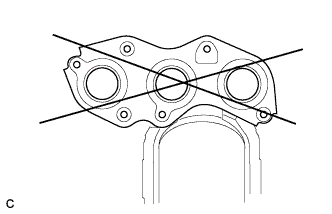

| 22. ПРОВЕРЬТЕ ПРАВЫЙ ВЫПУСКНОЙ КОЛЛЕКТОР В СБОРЕ |

С помощью прецизионной поверочной линейки и комплекта плоских щупов измерьте коробление поверхности, контактирующей с головкой блока цилиндров.

- Максимально допустимая величина коробления:

- 0,7 мм (0,0276 дюйма)

- УКАЗАНИЕ:

- Максимально допустимая величина коробления для каждой установочной поверхности составляет 0,3 мм (0,0118 дюйма).

|

| 23. ПРОВЕРЬТЕ ВПУСКНОЙ КОЛЛЕКТОР |

|

| *a | Сторона головки блока цилиндров |

| *b | Со стороны уравнительного бачка |

Со стороны головки блока цилиндров:

С помощью прецизионной поверочной линейки и комплекта плоских щупов проверьте коробление поверхности, контактирующей с головкой блока цилиндров.

- Максимально допустимая величина коробления:

- 0,1 мм (0,00394 дюйма)

Если коробление превышает максимально допустимую величину, замените впускной коллектор.

Со стороны расширительного бачка:

С помощью прецизионной поверочной линейки и комплекта плоских щупов проверьте коробление поверхности, контактирующей с расширительным бачком.

- Максимально допустимая величина коробления:

- 0,1 мм (0,00394 дюйма)

Если коробление превышает максимально допустимую величину, замените впускной коллектор.