УСТАНОВИТЕ САЛЬНИК ВПУСКНОГО ВОЗДУХОПРОВОДА ХОЛОДНОГО ВОЗДУХА

УСТАНОВИТЕ ЭЛЕКТРОДВИГАТЕЛЬ И ТЯГУ СТЕКЛООЧИСТИТЕЛЯ ВЕТРОВОГО СТЕКЛА В СБОРЕ

УСТАНОВИТЕ НАКЛАДКУ УДЛИНИТЕЛЯ ОТВЕРСТИЯ ПРАВОГО ПЕРЕДНЕГО КОЛЕСА

Распредвал -- Установка |

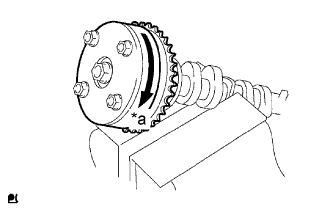

| 1. УСТАНОВИТЕ ЗУБЧАТОЕ КОЛЕСО РАСПРЕДВАЛА В СБОРЕ |

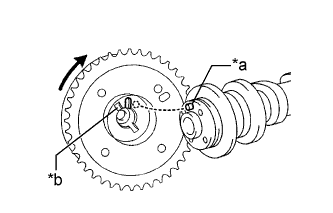

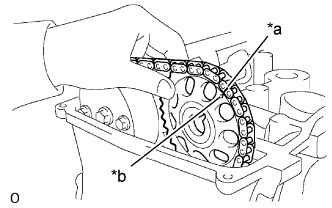

Состыкуйте зубчатое колесо распредвала и распредвал, не совмещая стопорный штифт со шпоночной канавкой, как показано на рисунке.

Обозначения на рисунке *a Стопорный штифт *b Шпоночная канавка

|

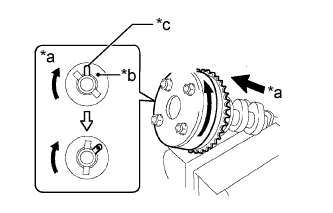

Осторожно прижимая зубчатое колесо распредвала к распредвалу, поворачивайте его, как показано на рисунке. Продвиньте зубчатое колесо дальше так, чтобы штифт вошел в канавку.

Обозначения на рисунке *a Вид A *b Стопорный штифт *c Шпоночная канавка - ПРИМЕЧАНИЕ:

- Будьте осторожны, не поворачивайте зубчатое колесо распредвала в сторону угла запаздывания (по часовой стрелке).

|

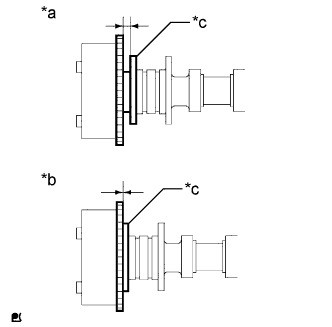

Убедитесь в отсутствии зазора между фланцем зубчатого колеса распредвала в сборе и распредвалом.

Обозначения на рисунке *a НЕПРАВИЛЬНО *b ПРАВИЛЬНО *c Фланец

|

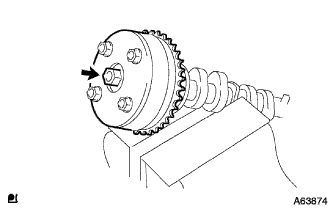

Затяните болт, зафиксировав на месте зубчатое колесо распредвала.

- Момент затяжки:

- 54 N*m{551 kgf*cm, 40 ft.*lbf}

|

Убедитесь, что зубчатое колесо распредвала может вращаться в сторону запаздывания (по часовой стрелке) и фиксируется в положении максимального запаздывания.

Обозначения на рисунке *a Зафиксируйте

|

| 2. УСТАНОВИТЕ РАСПРЕДВАЛ |

Нанесите тонкий слой моторного масла на шейки распредвала, крышки подшипника и кожуха распредвала.

Установите подшипники распредвала № 1 и № 2.

- ПРИМЕЧАНИЕ:

- Не допускайте попадания моторного масла на установочные и тыльные поверхности подшипника распредвала.

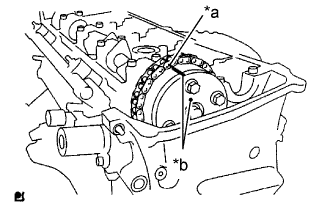

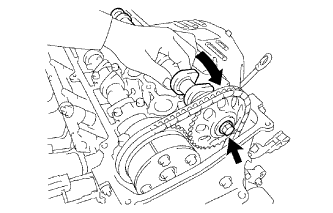

Совместите нанесенную краской метку с синхронизирующей меткой на зубчатом колесе распредвала, как показано на рисунке, и установите цепь на зубчатое колесо распредвала.

Обозначения на рисунке *a Метка, нанесенная краской *b Установочная метка

|

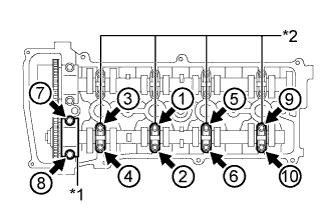

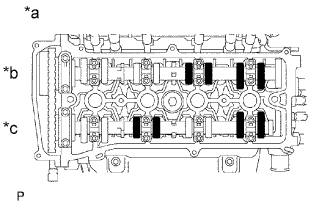

Проверьте номера и метки внешней стороны и убедитесь в том, что порядок их расположения соответствует показанному на рисунке. Затем временно закрепите 5 крышек подшипников распредвала 10 болтами.

|

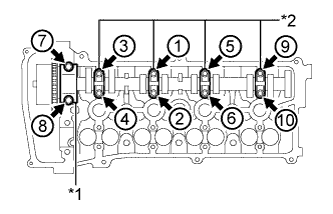

Действуя в последовательности, указанной на рисунке, в несколько этапов равномерно затяните 10 болтов.

Обозначения на рисунке *1 Крышка подшипника распредвала № 1 *2 Крышка подшипника распредвала № 3 - Момент затяжки:

- Крышка подшипника распредвала № 1:

- 30 N*m{301 kgf*cm, 22 ft.*lbf}

- Крышка подшипника распредвала № 3:

- 9,0 N*m{92 kgf*cm, 80 in.*lbf}

|

| 3. УСТАНОВИТЕ РАСПРЕДВАЛ № 2 |

Нанесите тонкий слой моторного масла на шейки распредвала, крышки подшипника и кожуха распредвала.

Поместите ведущую звездочку распредвала на головку блока цилиндров, совместив нанесенную краской метку на цепном приводе и синхронизирующую метку на ведущей звездочке распредвала.

Обозначения на рисунке *a Метка, нанесенная краской *b Установочная метка

|

Удерживая распредвал № 2 рукой, предварительно закрепите болтом ведущую звездочку распредвала на распредвалу № 2.

|

Проверьте номера и метки внешней стороны и убедитесь в том, что порядок их расположения соответствует показанному на рисунке. Затем временно закрепите 5 крышек подшипников распредвала 10 болтами.

|

Действуя в последовательности, указанной на рисунке, в несколько этапов равномерно затяните 10 болтов.

Обозначения на рисунке *1 Крышка подшипника распредвала № 2 *2 Крышка подшипника распредвала № 3 - Момент затяжки:

- Крышка подшипника распредвала № 2:

- 30 N*m{301 kgf*cm, 22 ft.*lbf}

- Крышка подшипника распредвала № 3:

- 9,0 N*m{92 kgf*cm, 80 in.*lbf}

|

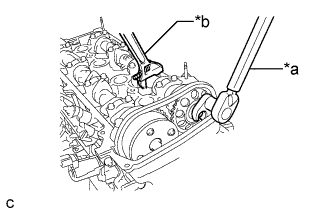

Удерживая гаечным ключом распредвал № 2, с помощью разрезной головки затяните болт.

Обозначения на рисунке *a Затяните *b Удержание - Момент затяжки:

- 54 N*m{551 kgf*cm, 40 ft.*lbf}

- ПРИМЕЧАНИЕ:

- Будьте осторожны, чтобы не повредить головки блока цилиндров ключом.

- Если совместно с разрезной головкой применяется динамометрический ключ, используйте формулу компенсации величины момента для расчета момента затяжки (Нажмите здесь).

|

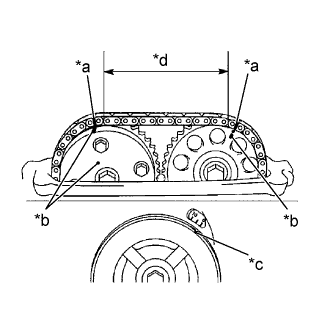

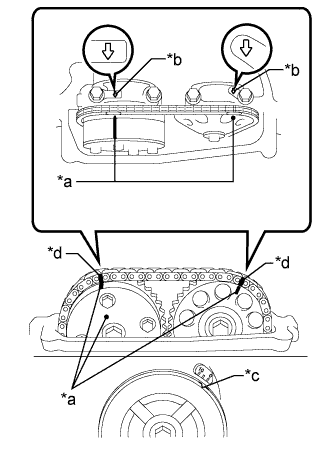

Убедитесь, что нанесенные краской метки на цепном приводе совмещены с установочными метками на зубчатом колесе и ведущей звездочке распредвала. Кроме того, удостоверьтесь, что канавка на шкиве коленчатого вала совмещена с установочной меткой "0" на крышке цепного привода газораспределительного механизма.

Обозначения на рисунке *a Метка, нанесенная краской *b Установочная метка *c Канавка *d 7 звеньев

|

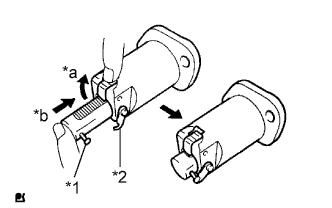

| 4. УСТАНОВИТЕ НАТЯЖИТЕЛЬ ЦЕПИ № 1 В СБОРЕ |

Отпустите храповик, а затем до упора вставьте плунжер и зацепите крюк за штифт с тем, чтобы плунжер оказался в положении, показанном на рисунке.

Обозначения на рисунке *1 Штифт *2 Крепление *a Поднимите *b Нажмите

|

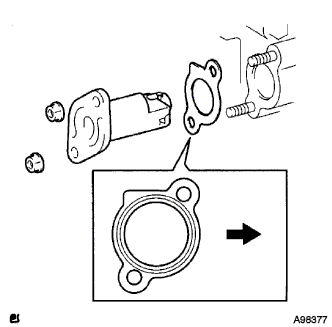

Установите новую прокладку натяжителя цепи и натяжитель цепи № 1, закрепив их 2 гайками.

Обозначения на рисунке

Передняя сторона двигателя - Момент затяжки:

- 9,0 N*m{92 kgf*cm, 80 in.*lbf}

- ПРИМЕЧАНИЕ:

- Если при установке натяжителя цепи крюк вышел из зацепления с плунжером, верните крюк на место.

|

| 5. УСТАНОВИТЕ ПОРШЕНЬ ЦИЛИНДРА №1 В ВМТ ТАКТА СЖАТИЯ |

Проверните шкив коленчатого вала так, чтобы канавка на нем и установочная метка "0" на крышке цепного привода газораспределительного механизма оказались совмещены.

Обозначения на рисунке *a Установочная метка *b Метка передней стороны *c Канавка *d Метка, нанесенная краской

|

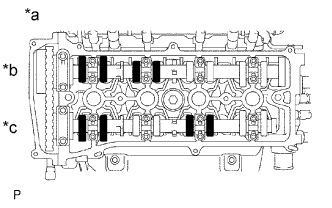

Убедитесь, что все синхронизирующие метки на зубчатом колесе и звездочке распредвала совпадают с надлежащими передними синхронизирующими метками на крышках подшипников № 1 и № 2, как показано на рисунке.

В противном случае проверните коленчатый вал на 1 оборот (360°) и совместите установочные метки, как указано выше.

Краской нанесите на цепной привод метки, совпадающие с синхронизирующими метками на ведущей звездочке распределительного вала и на зубчатом колесе распределительного вала.

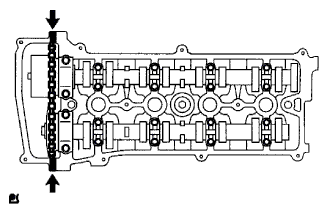

| 6. ПРОВЕРЬТЕ ЗАЗОР В ПРИВОДЕ КЛАПАНОВ |

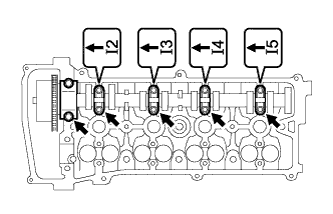

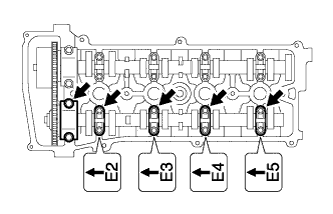

Проверьте только указанные клапаны.

Обозначения на рисунке *a ВМТ такта сжатия цилиндра № 1 *b Со стороны впуска *c Со стороны выпуска Щупом измерьте зазоры между толкателями клапанов и распредвалом.

- Номинальный зазор в приводе клапанов (на холодном двигателе):

Параметр / Устройство Заданные условия Впуск 0,19-0,29 мм (0,00748-0,0114 дюйма) Выпуск 0,38-0,48 мм (0,0150-0,0189 дюйма)

Задокументируйте все не удовлетворяющие техническим условиям результаты измерений зазоров в приводах клапанов. В дальнейшем они потребуются для выбора подходящих толкателей клапанов при замене.

|

Проверните коленчатый вал на 1 оборот (360°) и установите поршень цилиндра № 4 в ВМТ такта сжатия.

Проверьте только указанные клапаны.

Обозначения на рисунке *a ВМТ такта сжатия цилиндра № 4 *b Со стороны впуска *c Со стороны выпуска Щупом измерьте зазоры между толкателями клапанов и распредвалом.

- Номинальный зазор в приводе клапанов (на холодном двигателе):

Параметр / Устройство Заданные условия Впуск 0,19-0,29 мм (0,00748-0,0114 дюйма) Выпуск 0,38-0,48 мм (0,0150-0,0189 дюйма)

Задокументируйте все не удовлетворяющие техническим условиям результаты измерений зазоров в приводах клапанов. В дальнейшем они потребуются для выбора подходящих толкателей клапанов при замене.

|

| 7. ОТРЕГУЛИРУЙТЕ ЗАЗОР В ПРИВОДЕ КЛАПАНОВ |

Снимите распредвал (Нажмите здесь).

Извлеките толкатели клапанов.

- УКАЗАНИЕ:

- Расположите толкатели клапанов в том же порядке, что и до снятия.

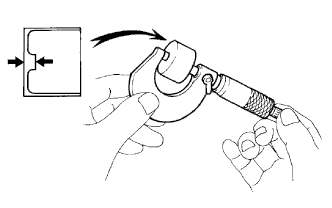

С помощью микрометра измерьте толщину снятых толкателей клапанов.

|

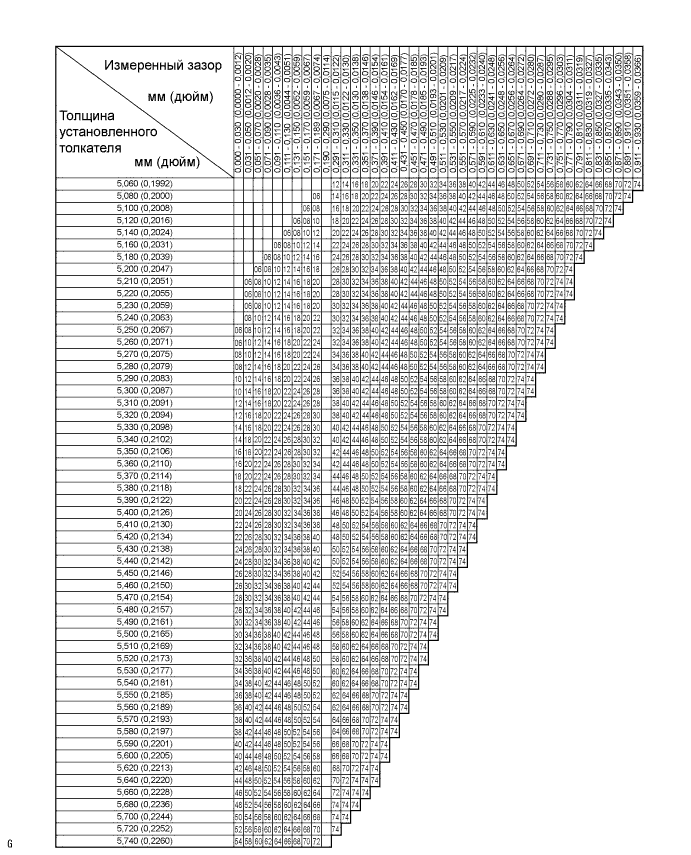

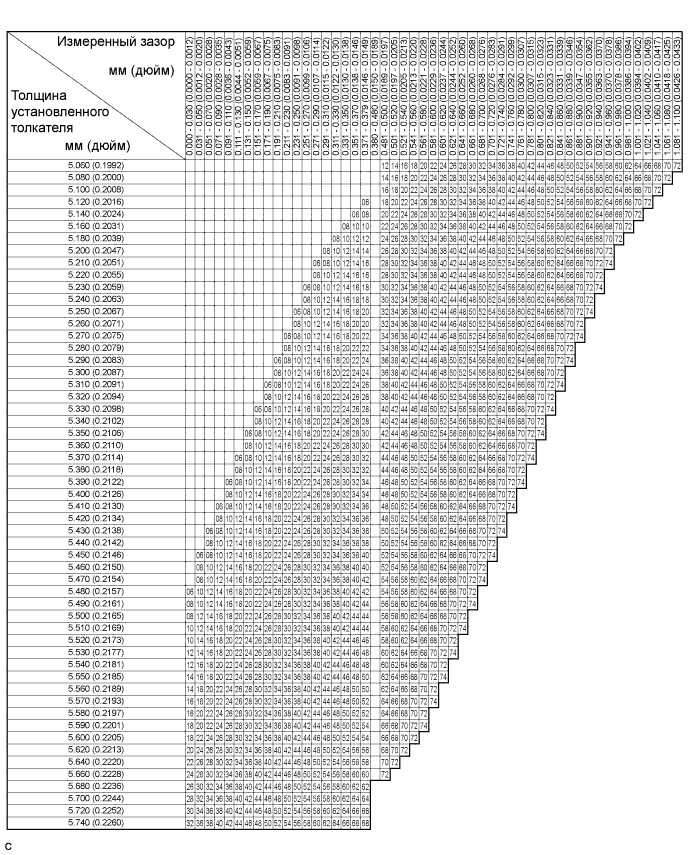

Вычислите толщину нового толкателя клапана, чтобы зазор в приводе клапанов соответствовал предписанному диапазону.

- Толщина нового толкателя:

Параметр / Устройство Технические характеристики Впуск A = B + (C - 0,24 мм (0,00945 дюйма)) Выпуск A = B + (C - 0,43 мм (0,0169 дюйма))

ПРИМЕР ВЫЧИСЛЕНИЙ (для впуска):А Толщина нового толкателя B Толщина используемого толкателя C Измеренный зазор в приводе клапанов - Измеренный зазор в приводе впускных клапанов = 0,40 мм (0,0157 дюйма)

(Измеренный зазор - требуемый зазор = дополнительный зазор) - 0,40 мм (0,0157 дюйма) - 0,24 мм (0,00945 дюйма) = 0,16 мм (0,00630 дюйма)

- Измеренная толщина используемого толкателя = 5,250 мм (0,207 дюйма)

- Толщина нового толкателя = 5,410 мм (0,2130 дюйма)

(Дополнительный зазор + толщина используемого толкателя = идеальная толщина нового толкателя) - 0,16 мм (0,00630 дюйма) + 5,250 мм (0,207 дюйма) = 5,410 мм (0,2130 дюйма)

- Толщина наиболее подходящего нового толкателя = 5,420 мм (0,2134 дюйма)

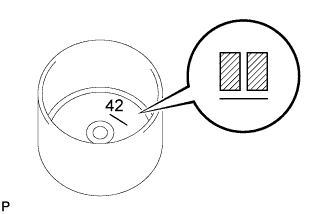

- Выбирается толкатель № 42

Выберите новый толкатель с ближайшей к рассчитанному значению толщиной.

- УКАЗАНИЕ:

- Выпускаются толкатели 35 размеров от 5,060 до 5,740 мм (от 0,1992 до 0,2260 дюйма), с шагом 0,020 мм (0,000787 дюйма).

- Внутри толкателей клапанов указываются идентификационные номера, отражающие толщину с точностью до 2 знаков после запятой (на рисунке показан толкатель с толщиной 5,420 мм (0,2134 дюйма)).

|

Таблица для выбора толкателей впускных клапанов

Толщина нового толкателя Номер толкателя Толщина, мм (дюйм.) Номер толкателя Толщина, мм (дюйм.) Номер толкателя Толщина, мм (дюйм.) 06 5,060 (0,1992) 30 5,300 (0,2087) 54 5,540 (0,2181) 08 5,080 (0,2000) 32 5,320 (0,2094) 56 5,560 (0,2189) 10 5,100 (0,2008) 34 5,340 (0,2102) 58 5,580 (0,2197) 12 5,120 (0,2016) 36 5,360 (0,2110) 60 5,600 (0,2205) 14 5,140 (0,2024) 38 5,380 (0,2118) 62 5,620 (0,2213) 16 5,160 (0,2031) 40 5,400 (0,2126) 64 5,640 (0,2220) 18 5,180 (0,2039) 42 5,420 (0,2134) 66 5,660 (0,2228) 20 5,200 (0,2047) 44 5,440 (0,2142) 68 5,680 (0,2236) 22 5,220 (0,2055) 46 5,460 (0,2150) 70 5,700 (0,2244) 24 5,240 (0,2063) 48 5,480 (0,2157) 72 5,720 (0,2252) 26 5,260 (0,2071) 50 5,500 (0,2165) 74 5,740 (0,2260) 28 5,280 (0,2079) 52 5,520 (0,2173) - - - Номинальный зазор в приводе впускных клапанов (в холодном состоянии):

- 0,19-0,29 мм (0,00748-0,0114 дюйма)

Толщина установленного толкателя составляет 5,250 мм (0,2067 дюйма), а измеренный зазор равен 0,400 мм (0,0157 дюйма). Толкатель толщиной 5,250 мм (0,2067 дюйма) должен быть заменен новым толкателем № 42.

Таблица для выбора толкателей выпускных клапанов

Толщина нового толкателя Номер толкателя Толщина, мм (дюйм.) Номер толкателя Толщина, мм (дюйм.) Номер толкателя Толщина, мм (дюйм.) 06 5,060 (0,1992) 30 5,300 (0,2087) 54 5,540 (0,2181) 08 5,080 (0,2000) 32 5,320 (0,2094) 56 5,560 (0,2189) 10 5,100 (0,2008) 34 5,340 (0,2102) 58 5,580 (0,2197) 12 5,120 (0,2016) 36 5,360 (0,2110) 60 5,600 (0,2205) 14 5,140 (0,2024) 38 5,380 (0,2118) 62 5,620 (0,2213) 16 5,160 (0,2031) 40 5,400 (0,2126) 64 5,640 (0,2220) 18 5,180 (0,2039) 42 5,420 (0,2134) 66 5,660 (0,2228) 20 5,200 (0,2047) 44 5,440 (0,2142) 68 5,680 (0,2236) 22 5,220 (0,2055) 46 5,460 (0,2150) 70 5,700 (0,2244) 24 5,240 (0,2063) 48 5,480 (0,2157) 72 5,720 (0,2252) 26 5,260 (0,2071) 50 5,500 (0,2165) 74 5,740 (0,2260) 28 5,280 (0,2079) 52 5,520 (0,2173) - - - Номинальный зазор в приводе выпускных клапанов (в холодном состоянии):

- 0,38-0,48 мм (0,0150-0,0189 дюйма)

Толщина установленного толкателя составляет 5,340 мм (0,2102 дюйма), а измеренный зазор равен 0,510 мм (0,0201 дюйма). Толкатель толщиной 5,340 мм (0,2102 дюйма) должен быть заменен новым толкателем № 42.

Установите выбранный толкатель клапана.

Установите распредвал (Нажмите здесь).

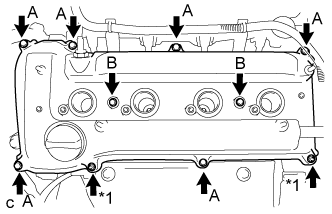

| 8. УСТАНОВИТЕ КРЫШКУ ГОЛОВКИ БЛОКА ЦИЛИНДРОВ В СБОРЕ |

Удалите весь прежний герметик с контактных поверхностей.

|

Нанесите герметик в 2 местах, показанных на рисунке.

- Герметик:

- Фирменный герметик Seal Packing Black от компании TOYOTA, Three bond 1207B или аналогичный

- ПРИМЕЧАНИЕ:

- Удалите все масло с контактной поверхности.

- Установите крышку головки блока цилиндров в течение 3 минут после нанесения герметика.

- Не добавляйте моторное масло в течение, по крайней мере, 2 часов после установки крышки головки блока цилиндров.

Установите прокладку крышки головки блока цилиндров на крышку головки блока цилиндров в сборе.

Установите крышку головки блока цилиндров и закрепите ее 8 болтами и 2 гайками.

Обозначения на рисунке *1 Гайка - Момент затяжки:

- Болт A:

- 11 N*m{112 kgf*cm, 8 ft.*lbf}

- Болт B:

- 14 N*m{143 kgf*cm, 10 ft.*lbf}

- Гайка:

- 11 N*m{112 kgf*cm, 8 ft.*lbf}

|

Установите электропроводку двигателя и закрепите его 3 болтами.

- Момент затяжки:

- 8,0 N*m{82 kgf*cm, 72 in.*lbf}

Подсоедините 2 зажима жгутов проводов.

Подсоедините шланг вентиляции картера № 2 к крышке головки блока цилиндров.

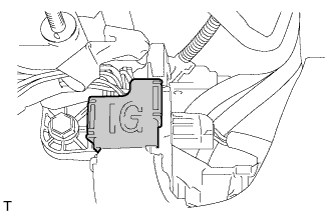

| 9. УСТАНОВИТЕ КАТУШКУ ЗАЖИГАНИЯ В СБОРЕ |

Установите 4 катушки зажигания в сборе и закрепите их 4 болтами.

- Момент затяжки:

- 9,0 N*m{92 kgf*cm, 80 in.*lbf}

Подсоедините разъемы 4 катушек зажигания.

| 10. ПРОВЕРЬТЕ, НЕТ ЛИ УТЕЧЕК МАСЛА |

| 11. ПРОВЕРЬТЕ УГОЛ ОПЕРЕЖЕНИЯ ЗАЖИГАНИЯ |

Прогрейте и выключите двигатель.

Если используется портативный диагностический прибор:

Подсоедините портативный диагностический прибор к DLC3.

- ПРИМЕЧАНИЕ:

- При проверке угла опережения зажигания трансмиссия должна находиться в нейтральном положении.

Запустите двигатель и оставьте его работать на холостом ходу.

Включите главный выключатель портативного диагностического прибора.

Войдите в следующие меню: Powertrain / Engine / Data List / IGN Advance.

- Номинальный угол опережения зажигания:

- 5 - 15 град. до верхней мертвой точки на холостом ходу

- УКАЗАНИЕ:

- Более подробная информация приведена в руководстве по эксплуатации портативного диагностического прибора.

- Если угол опережения зажигания не соответствует заданному, проверьте фазы газораспределения.

Убедитесь в том, что угол опережения зажигания возрастает сразу после увеличения частоты вращения коленчатого вала двигателя.

Войдите в следующие меню: Powertrain / Engine / Active Test / Connect the TC и TE1 / ON.

Monitor IGN Advance в режиме Data List.

- Номинальный угол опережения зажигания:

- 8 - 12 град. до верхней мертвой точки на холостом ходу

- УКАЗАНИЕ:

- Более подробная информация приведена в руководстве по эксплуатации портативного диагностического прибора.

- Если угол опережения зажигания не соответствует заданному, проверьте фазы газораспределения.

Войдите в следующие меню: Powertrain / Engine / Active Test / Connect the TC and TE1 / OFF.

Выключите зажигание.

Отсоедините портативный диагностический прибор от DLC3.

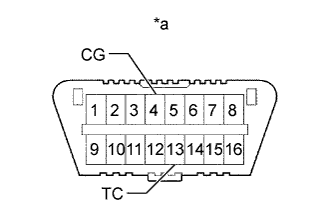

Если портативный диагностический прибор не используется:

Откройте защитную крышку жгута проводов, расположенную справа от катушки зажигания № 4.

Вытяните жгут проводов из его защитной оплетки.

Подсоедините к жгуту проводов стробоскоп.

- ПРИМЕЧАНИЕ:

- Используйте стробоскоп, который определяет основной сигнал.

С помощью SST соедините контакты 13 (TC) и 4 (CG) на DLC3.

Обозначения на рисунке *a DLC3 - SST

- 09843-18040

- ПРИМЕЧАНИЕ:

- Проверьте номера контактов перед их соединением. Подключение к ненадлежащим контактам может привести к повреждению электрических устройств.

- При проверке угла опережения зажигания трансмиссия должна находиться в нейтральном положении.

С помощью стробоскопа проверьте угол опережения зажигания.

- Номинальный угол опережения зажигания:

- 8–12° до верхней мертвой точки на холостом ходу

Отсоедините SST от DLC3.

Проверьте угол опережения зажигания.

- Номинальный угол опережения зажигания:

- 5-15° до верхней мертвой точки на холостом ходу

Убедитесь в том, что угол опережения зажигания возрастает сразу после увеличения частоты вращения коленчатого вала двигателя.

Отсоедините стробоскоп от двигателя.

Установите крышку двигателя № 1 в сборе.

| 12. УСТАНОВИТЕ КОРПУС ВОЗДУШНОГО ФИЛЬТРА В СБОРЕ |

Установите корпус воздушного фильтра и закрепите его 3 болтами.

- Момент затяжки:

- 5,0 N*m{51 kgf*cm, 44 in.*lbf}

Присоедините зажим жгута проводов.

| 13. УСТАНОВИТЕ КРЫШКУ ВОЗДУШНОГО ФИЛЬТРА В СБОРЕ |

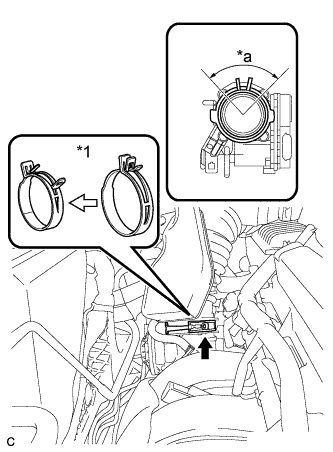

Установите фильтрующий элемент воздушного фильтра в корпус воздушного фильтра в сборе.

Подсоедините крышку воздушного фильтра к корпусу дроссельной заслонки с электродвигателем в сборе и расцепите замок хомута шланга воздушного фильтра.

Обозначения на рисунке *1 Зажим шланга воздушного фильтра - ПРИМЕЧАНИЕ:

- Совместите канавку крышки воздушного фильтра с выступом на корпусе дроссельной заслонки с электродвигателем в сборе и установите шланг.

- Убедитесь, что выступ шланга воздушного фильтра находится в пределах диапазона, обозначенного *а.

|

Подключите шланг вентиляции картера к крышке головки блока цилиндров.

Установите крышку воздушного фильтра и закрепите ее 2 болтами.

- Момент затяжки:

- 5,0 N*m{51 kgf*cm, 44 in.*lbf}

Присоедините зажим жгута проводов.

Подключите разъем датчика массового расхода воздуха.

Вставьте шланг продувочного трубопровода в 2 зажима.

Подсоедините 2 вакуумных шланга электровакуумного клапана.

Подсоедините разъем электровакуумного клапана.

| 14. УСТАНОВИТЕ ВХОДНОЙ ПАТРУБОК ВОЗДУШНОГО ФИЛЬТРА В СБОРЕ |

Установите входной патрубок воздушного фильтра в сборе и закрепите его 2 болтами.

- Момент затяжки:

- 8,0 N*m{82 kgf*cm, 71 in.*lbf}

| 15. УСТАНОВИТЕ САЛЬНИК ВПУСКНОГО ВОЗДУХОПРОВОДА ХОЛОДНОГО ВОЗДУХА |

Установите сальник впускного воздухопровода холодного воздуха и закрепите его 9 фиксаторами.

| 16. УСТАНОВИТЕ КРЫШКУ ДВИГАТЕЛЯ № 1 В СБОРЕ |

Установите крышку № 1 двигателя и закрепите ее 2 гайками.

- Момент затяжки:

- 9,0 N*m{92 kgf*cm, 80 in.*lbf}

| 17. УСТАНОВИТЕ ПЕРЕДНЮЮ НАРУЖНУЮ ВЕРХНЮЮ ПАНЕЛЬ КОЖУХА В СБОРЕ |

Установите переднюю наружную верхнюю панель кожуха в сборе и закрепите ее 10 болтами.

- Момент затяжки:

- 10 N*m{102 kgf*cm, 7 ft.*lbf}

Введите в зацепление 2 зажима, чтобы закрепите жгут проводов на переднюю наружную верхнюю панель кожуха в сборе.

| 18. УСТАНОВИТЕ ЭЛЕКТРОДВИГАТЕЛЬ И ТЯГУ СТЕКЛООЧИСТИТЕЛЯ ВЕТРОВОГО СТЕКЛА В СБОРЕ |

| 19. УСТАНОВИТЕ УПЛОТНЕНИЕ ФАРТУКА ПРАВОГО ПЕРЕДНЕГО КРЫЛА |

| 20. УСТАНОВИТЕ ПРАВУЮ НИЖНЮЮ КРЫШКУ ДВИГАТЕЛЯ |

| 21. УСТАНОВИТЕ НАКЛАДКУ УДЛИНИТЕЛЯ ОТВЕРСТИЯ ПРАВОГО ПЕРЕДНЕГО КОЛЕСА |

| 22. УСТАНОВИТЕ ПРАВОЕ ПЕРЕДНЕЕ КОЛЕСО |

- Момент затяжки:

- 103 N*m{1050 kgf*cm, 76 ft.*lbf}