Головка Блока Цилиндров -- Проверка |

| 1. ОЧИСТИТЕ ГОЛОВКУ БЛОКА ЦИЛИНДРОВ В СБОРЕ |

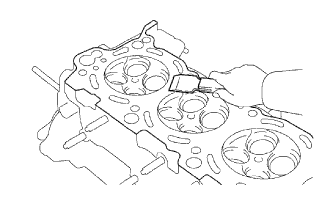

С помощью скребка для прокладок удалите остатки материала прокладки с поверхности, которая соприкасается с блоком цилиндров.

- ПРИМЕЧАНИЕ:

- Соблюдайте осторожность, чтобы не повредить поверхность, соприкасающуюся с блоком цилиндров.

|

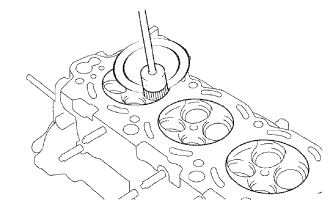

Проволочной щеткой удалите нагар из камер сгорания.

- ПРИМЕЧАНИЕ:

- Соблюдайте осторожность, чтобы не повредить контактную поверхность блока цилиндров.

|

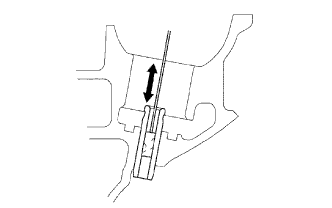

С помощью специальной кисти растворителем очистите все направляющие втулки клапанов.

|

Мягкой кистью и растворителем тщательно очистите головку блока цилиндров.

|

| 2. ПРОВЕРЬТЕ ГОЛОВКУ БЛОКА ЦИЛИНДРОВ В СБОРЕ |

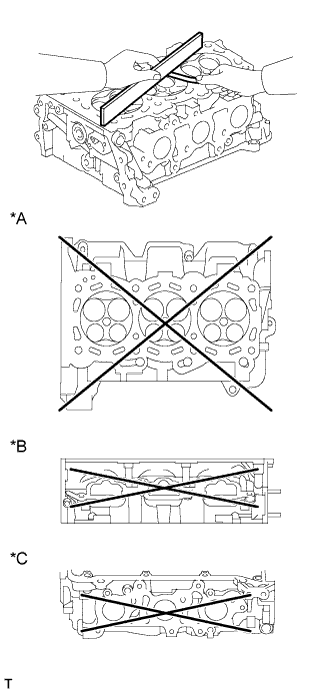

С помощью прецизионной поверочной линейки и щупа измерьте величину коробления поверхностей, контактирующих с блоком цилиндров в сборе и коллекторами.

- Номинальное коробление:

Параметр / Устройство Заданные условия Со стороны блока цилиндров 0,05 мм (0,00197 дюйма) Со стороны впуска 0,08 мм (0,00315 дюйма) Со стороны выпуска 0,08 мм (0,00315 дюйма)

- Максимальное коробление:

Параметр / Устройство Заданные условия Со стороны блока цилиндров 0,10 мм (0,00394 дюйма) Со стороны впуска 0,10 мм (0,00394 дюйма) Со стороны выпуска 0,10 мм (0,00394 дюйма)

Если коробление превышает максимально допустимую величину, замените головку блока цилиндров в сборе.Обозначения на рисунке *A Со стороны блока цилиндров *B Со стороны впуска *C Со стороны выпуска

|

Методом цветной дефектоскопии проверьте впускные каналы, выпускные каналы и поверхность блока цилиндров на наличие трещин.

При обнаружении трещин замените головку блока цилиндров в сборе.

| 3. ОЧИСТИТЕ СЕДЛО КЛАПАНА |

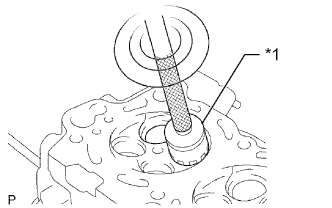

Твердосплавной фрезой с углом заточки 45° обработайте поверхности седел клапанов.

Обозначения на рисунке *1 45° Твердосплавная фреза - УКАЗАНИЕ:

- Толщина снимаемого металла должна быть такой, чтобы очистить седла.

|

| 4. ПРОВЕРЬТЕ ВПУСКНОЙ КЛАПАН |

Очистите клапаны.

Удалите с тарелки клапана нагар скребком для удаления остатков прокладок.

Тщательно очистите клапан металлической щеткой.

|

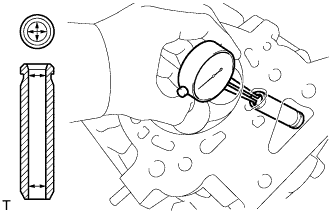

Микрометром измерьте диаметр штока клапана.

- Диаметр штока клапана:

- 5,470 - 5,485 мм (0,215 - 0,216 дюйма)

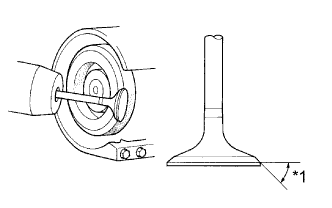

Проверьте угол наклона рабочей фаски на тарелке клапана.

Обозначения на рисунке *1 Угол наклона фаски тарелки клапана Прошлифуйте клапан, чтобы удалить раковины и нагар.

Убедитесь, что рабочая фаска на тарелке клапана имеет правильный угол наклона.

- Номинальный угол наклона рабочей фаски тарелки клапана:

- 45,5°

|

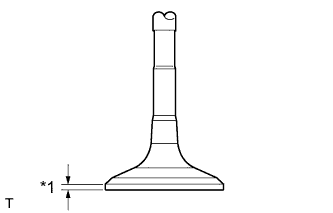

Штангенциркулем измерьте расстояние от рабочей фаски до края тарелки клапана.

Обозначения на рисунке *1 Предельно допустимая толщина: - Номинальное расстояние от рабочей фаски до края тарелки клапана:

- 1,25 мм (0,0492 дюйма)

- Минимальная толщина кромки:

- 0,5 мм (0,0197 дюйма)

|

С помощью штангенциркуля измерьте общую длину клапана.

- Номинальная общая длина:

- 105,85 мм (4,17 дюйма)

- Минимально допустимая общая длина:

- 105,35 мм (4,15 дюйма)

| 5. ПРОВЕРЬТЕ ВЫПУСКНОЙ КЛАПАН |

Очистите клапаны.

Удалите с тарелки клапана нагар скребком для удаления остатков прокладок.

Тщательно очистите клапан металлической щеткой.

|

Микрометром измерьте диаметр штока клапана.

- Диаметр штока клапана:

- 5,465 - 5,480 мм (0,215 - 0,216 дюйма)

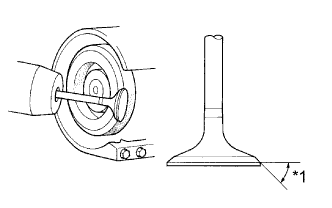

Проверьте угол наклона рабочей фаски на тарелке клапана.

Обозначения на рисунке *1 Угол наклона фаски тарелки клапана Прошлифуйте клапан, чтобы удалить раковины и нагар.

Убедитесь, что рабочая фаска на тарелке клапана имеет правильный угол наклона.

- Номинальный угол наклона рабочей фаски тарелки клапана:

- 45,5°

|

Штангенциркулем измерьте расстояние от рабочей фаски до края тарелки клапана.

Обозначения на рисунке *1 Предельно допустимая толщина: - Номинальное расстояние от рабочей фаски до края тарелки клапана:

- 1,4 мм (0,0551 дюйма)

- Минимальная толщина кромки:

- 0,5 мм (0,0197 дюйма)

|

С помощью штангенциркуля измерьте общую длину клапана.

- Номинальная общая длина:

- 110,40 мм (4,35 дюйма)

- Минимально допустимая общая длина:

- 109,90 мм (4,33 дюйма)

| 6. ПРОВЕРЬТЕ МАСЛЯНЫЙ ЗАЗОР НАПРАВЛЯЮЩЕЙ ВТУЛКИ КЛАПАНА |

Нутромером измерьте внутренний диаметр направляющей втулки клапана.

- Внутренний диаметр втулки:

- 5,510 - 5,530 мм (0,217 - 0,218 дюйма)

|

Вычтите измеренное значение диаметра штока клапана из измеренного значения внутреннего диаметра направляющей втулки клапана.

- Номинальный зазор:

Параметр / Устройство Заданные условия Впуск 0,025 - 0,060 мм (0,000984 - 0,00236 дюйма) Выпуск 0,030 - 0,065 мм (0,00118 - 0,00256 дюйма)

- Максимальный допустимый масляный зазор:

Параметр / Устройство Заданные условия Впуск 0,08 мм (0,00315 дюйма) Выпуск 0,10 мм (0,00394 дюйма)

| 7. ПРОВЕРЬТЕ СЕДЛО ВПУСКНОГО КЛАПАНА |

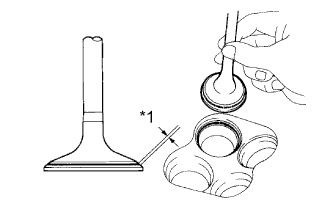

Нанесите тонкий слой берлинской лазури на торец клапана.

Слегка вдавите клапан в седло клапана.

- ПРИМЕЧАНИЕ:

- Не вращайте клапан.

Проверьте тарелку клапана и седло клапана в порядке, описанном ниже.

Обозначения на рисунке *1 Ширина Убедитесь, что берлинская лазурь распределена по всей поверхности клапана. В противном случае замените клапан.

Если берлинская лазурь распределена по всему седлу клапана, направляющая и седло клапана концентричны. В противном следует повторно прошлифовать поверхность седла клапана.

Убедитесь, что седло клапана сопрягается со средней частью торца клапана, а ширина зоны контакта равна 1,1–1,5 мм (0,0433–0,0591 дюйма).

|

| 8. ПРОВЕРЬТЕ СЕДЛО ВЫПУСКНОГО КЛАПАНА |

Нанесите тонкий слой берлинской лазури на торец клапана.

Слегка вдавите клапан в седло клапана.

- ПРИМЕЧАНИЕ:

- Не вращайте клапан.

Проверьте тарелку клапана и седло клапана в порядке, описанном ниже.

Обозначения на рисунке *1 Ширина Убедитесь, что берлинская лазурь распределена по всей поверхности клапана. В противном случае замените клапан.

Если берлинская лазурь распределена по всему седлу клапана, направляющая и седло клапана концентричны. В противном следует повторно прошлифовать поверхность седла клапана.

Убедитесь, что седло клапана сопрягается со средней частью торца клапана, а ширина зоны контакта равна 1,1–1,5 мм (0,0433–0,0591 дюйма).

|

| 9. ПРОВЕРЬТЕ ВНУТРЕННЮЮ ПРУЖИНУ СЖАТИЯ |

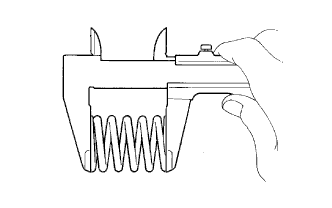

Штангенциркулем измерьте общую длину внутренней компрессионной пружины в свободном состоянии.

- Номинальная длина в свободном состоянии:

- 48,63 мм (1,91 дюйма)

|

С помощью стального уголка измерьте отклонение от перпендикулярности внутренней пружины сжатия.

- Максимально допустимое отклонение:

- 1,0 мм (0,0394 дюйма)

- Максимальный угол (для справки):

- 2°

Если отклонение превышает максимально допустимую величину, замените внутреннюю пружину сжатия.Обозначения на рисунке *1 Отклонение

|

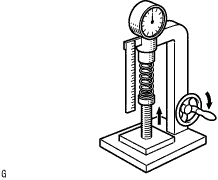

С помощью устройства для проверки пружин измерьте натяжение пружины клапана при заданной длине после установки.

- Номинальное натяжение после установки:

- 235,6-260,4 Н (24-27 кгс, 53,0-58,5 фунт-силы) при 36,9 мм (1,45 дюйма)

|